Tak, tak, tak… kiedyś kurde było lepiej… Łatwiej, prościej i zdecydowanie przyjemniej. Kiedyś Panie, klient brał takiego kita – bez instrukcji, bez połowy części, wszystko luzem Panie wrzucone do tekturowego pudełka – i jeszcze pisał zadowolony po forach, że plastiki tak ładnie wydrukowane. Dzisiaj – MASAKRA! Wszystko jest nie tak… A to jakiejś śrubki brakuje, a to instrukcja jest nieczytelna, extruder się zacina, grzałka nie grzeje, silnik gubi kroki, albo elektronika się zawiesza. Dzwonią, mailują, awanturują się, chcą żeby do nich przyjeżdżać na naprawę, a na koniec piszą po facebookach i forach, że im jakieś gówno sprzedałem. Kiedyś Panie, jak gość brał kita to był kumaty. Dzisiaj – MASAKRA…

Od pewnego czasu rozmawiając z producentami lub dystrybutorami drukarek 3D – w szczególności tych do samodzielnego montażu, wyczuwam postępujące frustrację i zniechęcenie. Ich zdaniem rynek coraz bardziej się psuje, a kontakt z klientem jest coraz trudniejszy. Reklamacje i zwroty stają się nagminne, pretensje i sytuacje konfliktowe stają się chlebem powszednim. Ludzie robią się coraz bardziej wymagający, ich oczekiwania drastycznie rosną, a wyobrażenie o drukarce 3D przerasta rzeczywiste możliwości danego urządzenia.

Co gorsza, ta zmiana zachowania nie jest spowodowana bynajmniej pogorszeniem jakości oferowanych drukarek 3D. Wprost przeciwnie, ich jakość w stosunku do lat ubiegłych znacząco wzrosła! To ludzie się zmieniają… Zamawiając zestaw do samodzielnego montażu za 1500 – 2500 PLN oczekują praktycznie gotowego sprzętu, którego montaż będzie tylko formalnością i który będzie gotowy do pracy praktycznie natychmiast po złożeniu.

Tymczasem jak wszystko w życiu, tak i ten problem ma dwie strony – i obydwie mają na swój sposób racje. Drukarki 3D do samodzielnego montażu zdecydowanie nie są dla każdego – pytanie, czy w ogóle powinny być oferowane w ogólnodostępnej sprzedaży…?

AWERS

Jak się nie trzymało nigdy lutownicy w ręku, to się nie bierze za montowanie urządzeń elektronicznych

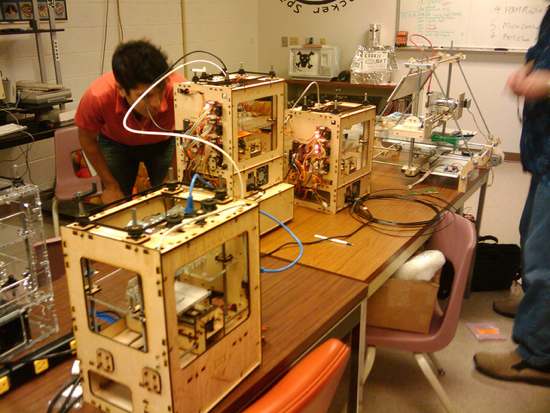

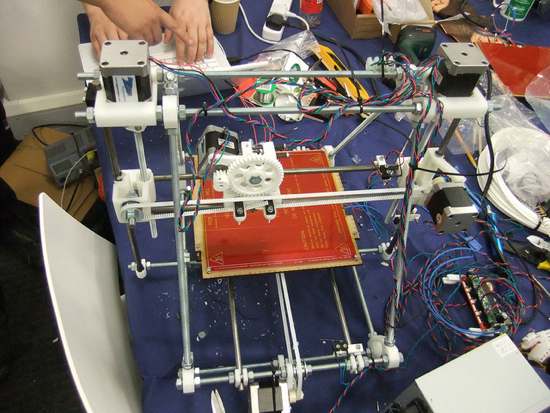

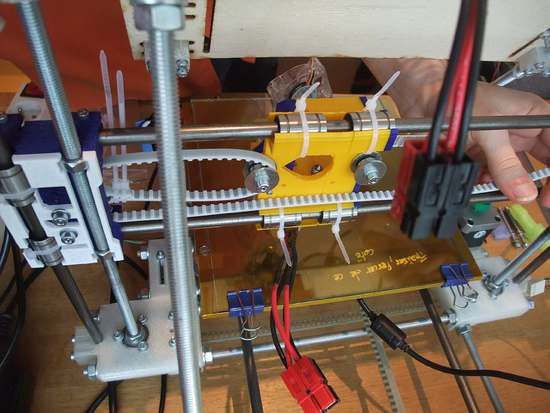

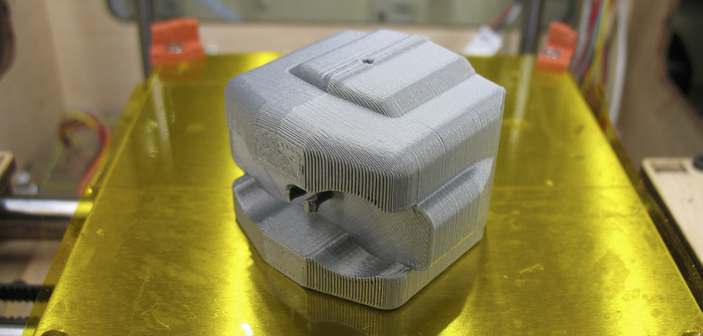

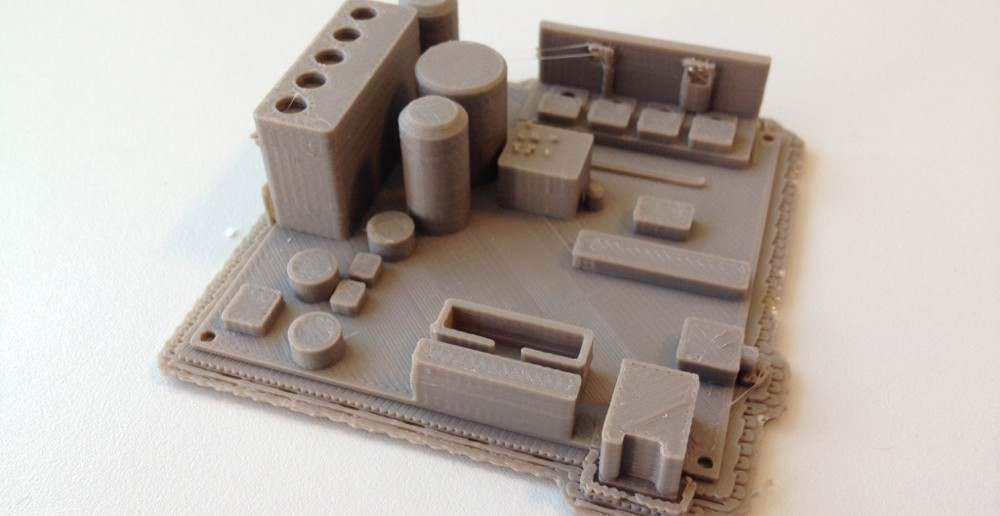

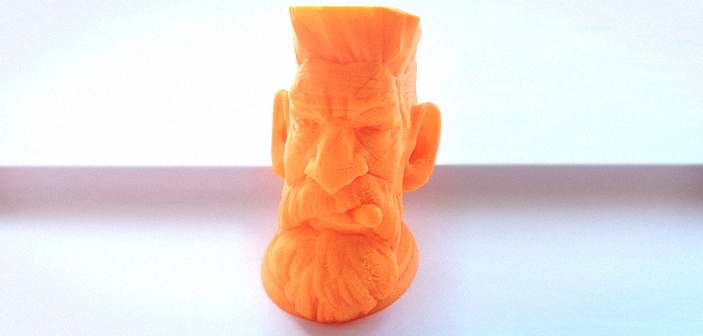

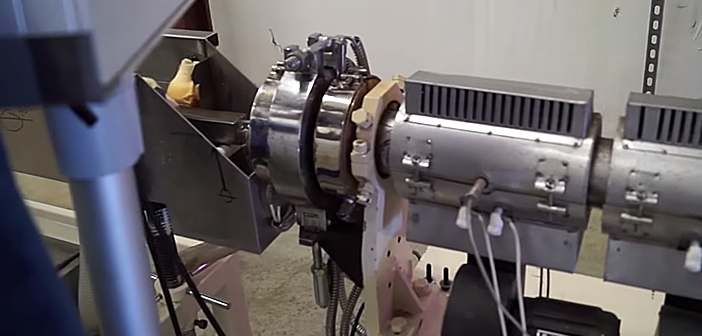

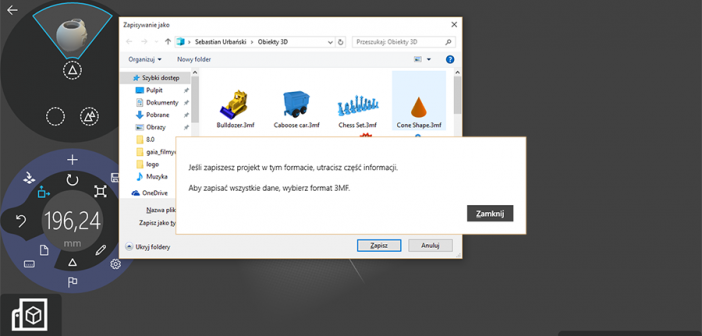

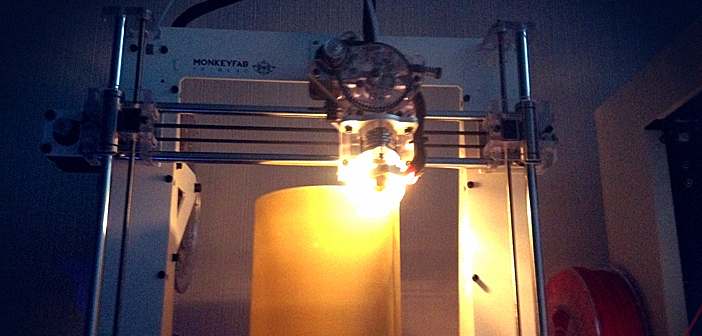

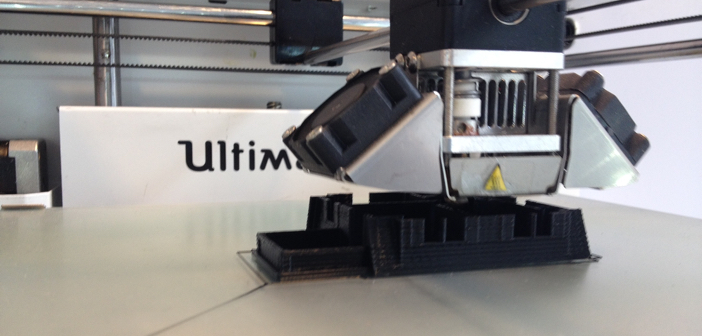

Drukarka 3D to wbrew pozorom dość skomplikowane urządzenie. Oczywiście jeżeli porównamy je do komputera osobistego, czy konsoli do gier to okaże się wręcz prymitywna, ale w kategoriach zestawu do samodzielnego montażu stanowi naprawdę nie lada wyzwanie. To nie są meble z IKEI, do złożenia których wystarczy instrukcja licząca kilkanaście punktów (a i tak co poniektórzy mają z tym problemy). Kit do samodzielnego montażu liczy sobie zwykle kilkaset elementów – począwszy od fragmentów konstrukcji czy obudowy, poprzez stół roboczy, grzałkę, silniki i elektronikę, a skończywszy na śrubkach, nakrętkach, paskach, złączkach i dziesiątkach innych, pomniejszych drobiazgów.

Do tego wszystkiego dołączona jest instrukcja – czasem wykonana profesjonalnie, w ładny i przejrzysty sposób, z rysunkami, schematami i zdjęciami, a czasem na zwykłym dokumencie MS Worda czy Open Office`a, w którym zdjęcia stanowią bardziej ilustrację do tekstu niż obrazują kolejne etapy.

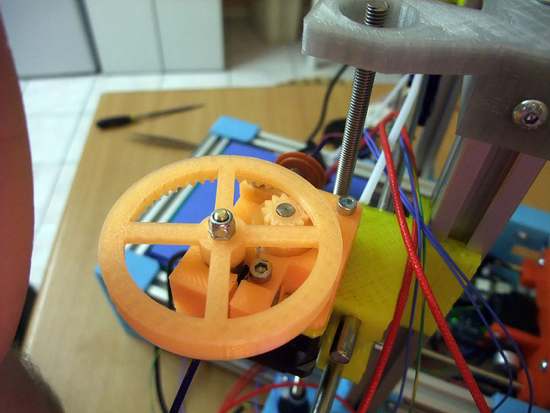

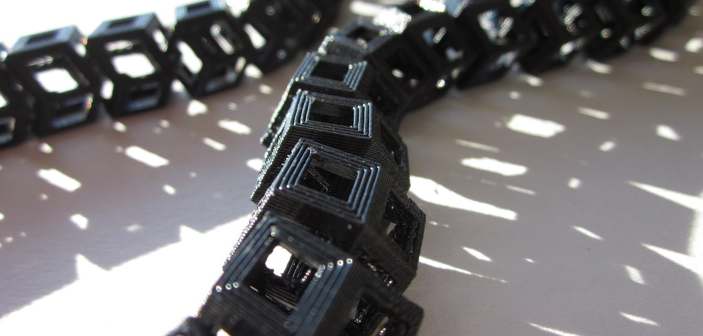

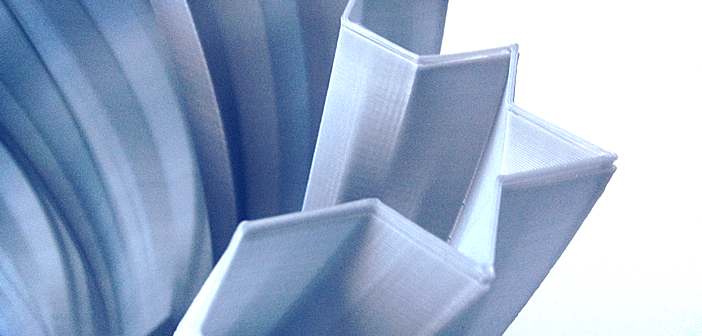

Ideą drukarki 3D do samodzielnego montażu jest oddanie użytkownikowi urządzenia, które będzie mógł nie tylko samodzielnie złożyć, lecz również kustomizować i rozbudowywać wg własnych, unikalnych potrzeb. Większość tego typu drukarek 3D ma charakter open-source`owy, zatem można w praktycznie dowolny sposób je modyfikować, skalować, czy… kopiować tworząc nowe, autorskie wersje. Są to urządzenia skierowane do stosunkowo wąskiego grona odbiorców, którzy:

- mają wiedzę i doświadczenie w zakresie budowy, montażu, lub serwisu urządzeń elektronicznych

- mają do tego predyspozycje (manualne i intelektualne), nie boją się eksperymentować i potrafią samodzielnie szukać rozwiązań do napotkanych problemów

- proces montażu urządzenia stanowi dla nich cel równorzędny samemu procesowi druku 3D złożonego urządzenia; innymi słowy, osoba kupująca kit robi to po to aby w pierwszej kolejności samodzielnie poskładać sobie drukarkę 3D, a dopiero w drugiej z niej korzystać.

Ponadto warto pamiętać o dwóch kolejnych niezwykle ważnych czynnikach:

- drukarki 3D do samodzielnego montażu są tanie

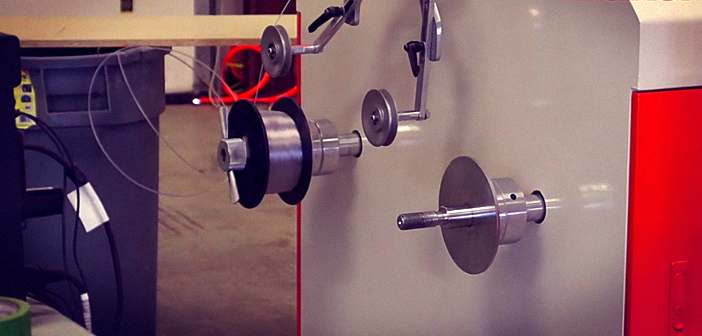

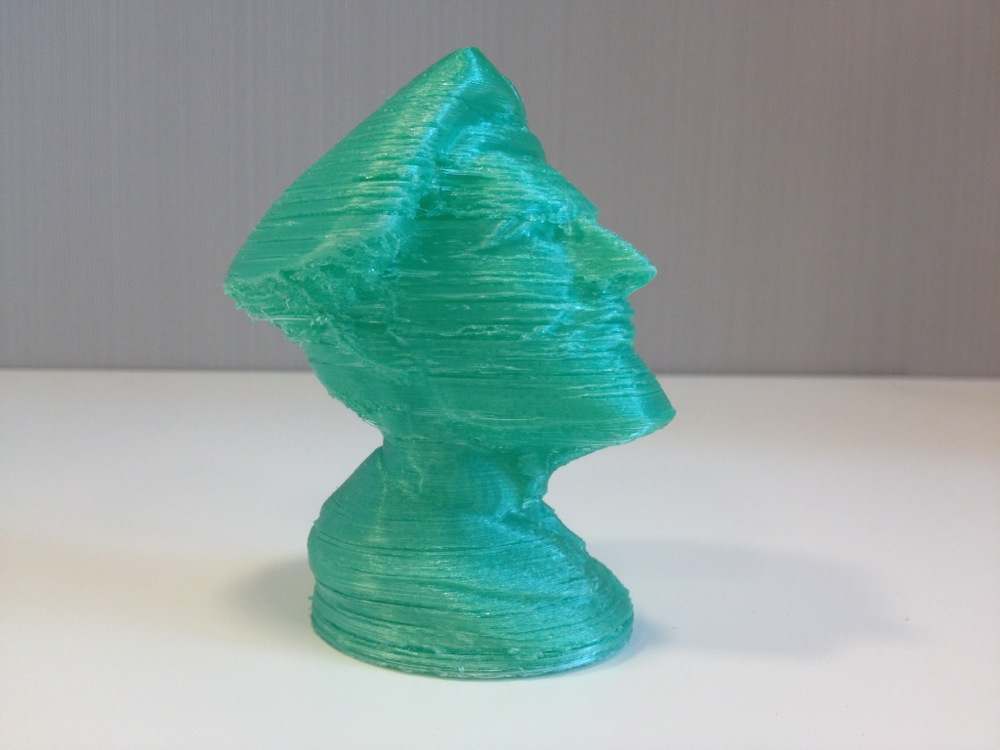

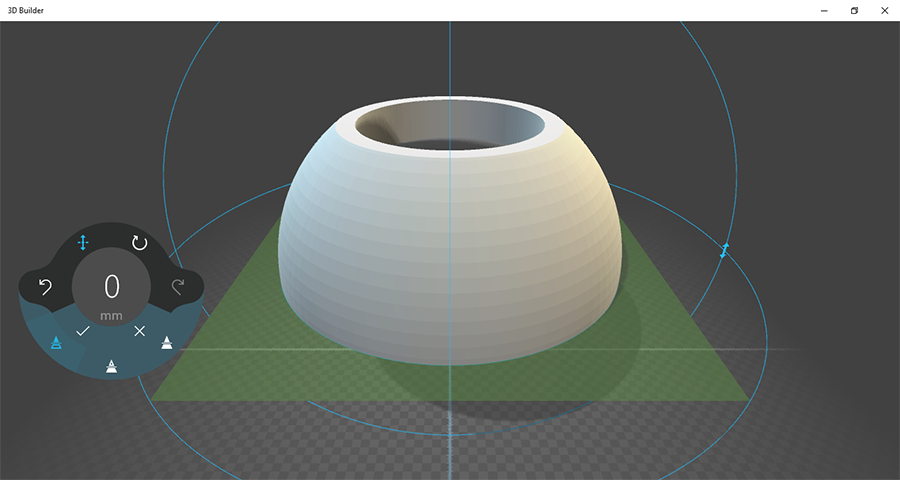

- drukarki 3D do samodzielnego montażu są dużo prostsze i szybsze w produkcji (tak naprawdę wystarczy skompletować poszczególne komponenty, wydrukować części plastikowe [o ile urządzenie z takowych korzysta]i ewentualnie poskładać pojedyncze komponenty w całość).

Reasumując, drukarka 3D do samodzielnego montażu to urządzenie dla specjalistów, hobbystów i wszystkich tych, którzy są z przysłowiową lutownicą za pan brat. I to jest najczęściej źródłem późniejszych problemów…

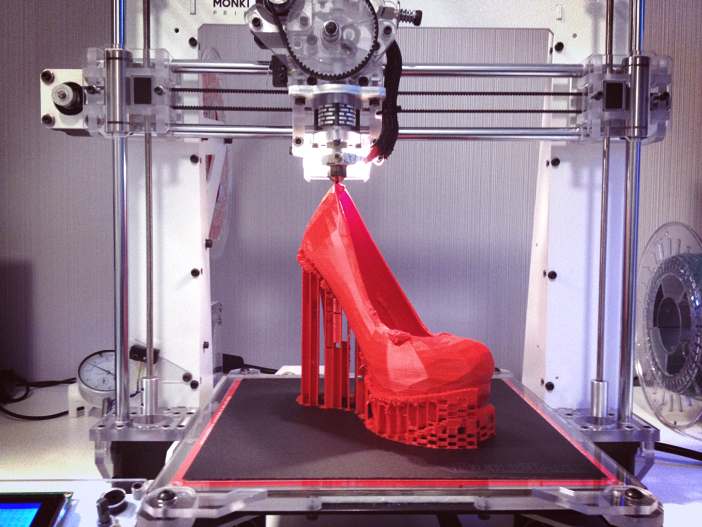

Użytkownicy nie spełniający w/w cech, skuszeni niską ceną urządzenia i nieświadomi swoich ograniczeń, zamawiają kity wyobrażając sobie, że kupują coś w rodzaju modelu samolotu do sklejania lub klocki LEGO Technic. Otwierają pudełko, rozkładają poszczególne grupy elementów montażowych i… uświadamiają sobie właśnie w co się wpakowali. Cóż – mówi się trudno! Skoro wydało się właśnie 2500 PLN (dla niektórych całą, dla innych połowę lub 2/3 pensji), to trzeba brać się do roboty! I prędzej czy później to składają, ale co się przy tym nabluźnią na producenta to ich…

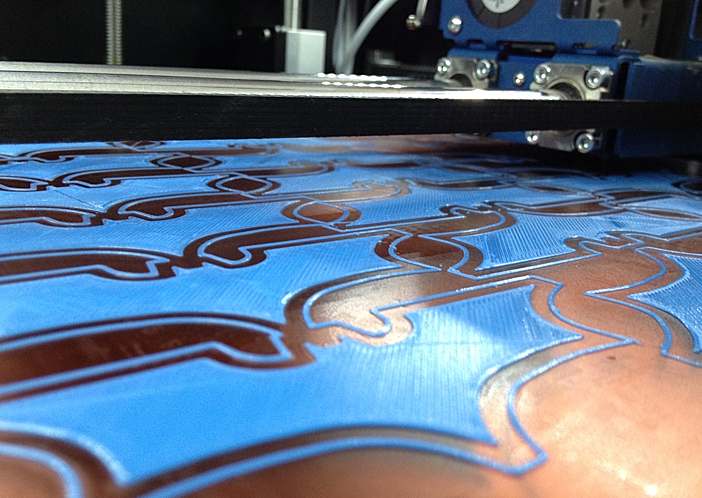

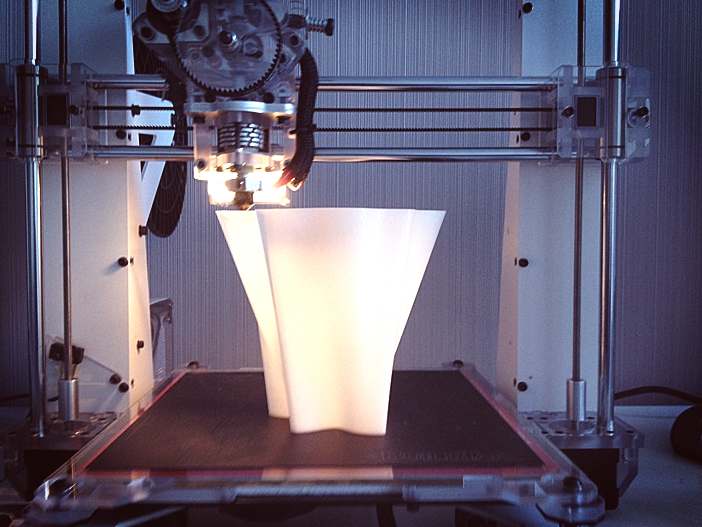

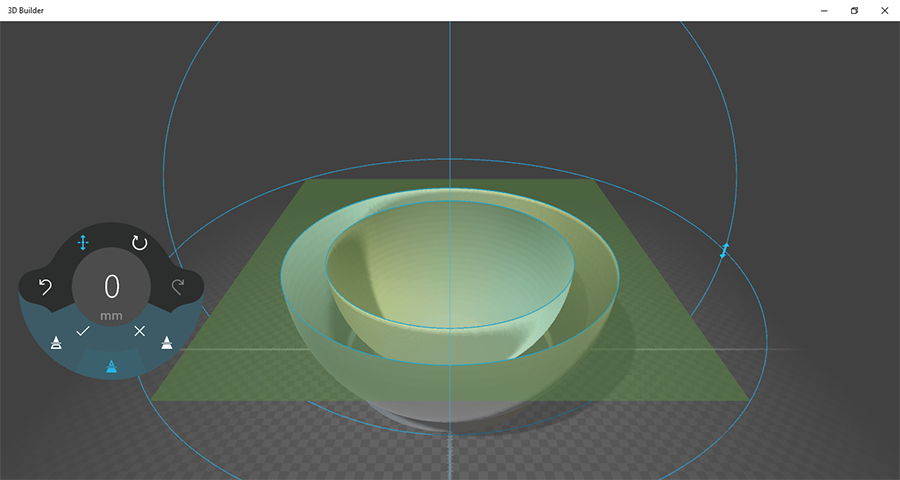

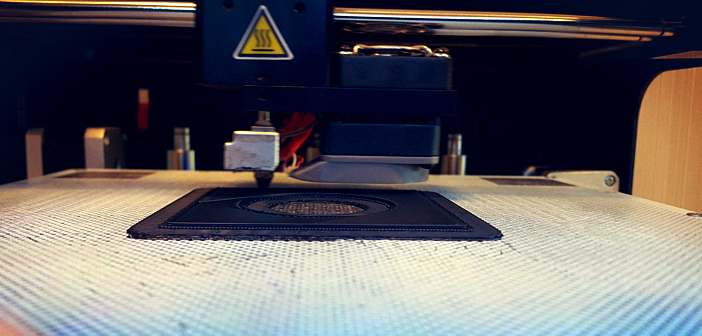

Gdy drukarka 3D jest w końcu gotowa i użytkownicy myślą, że odnieśli właśnie życiowy sukces – okazuje się, że znajdują się dopiero w połowie drogi. Konstrukcja i elektronika to jedno – teraz nadchodzi czas walki z wrogami o kryptonimach „firmware„, „software” i „kalibracja„. Dni zamieniają się w tygodnie, tygodnie w miesiące, drukarka 3D w dalszym ciągu nie działa jak powinna. Dwa i pół tysiąca poszło w błoto, w dym i psu w dupę. Frustracja kipi, złość eksploduje, konto facebookowe producenta płonie, a na forum drukarkowym przelewa się jego krew…

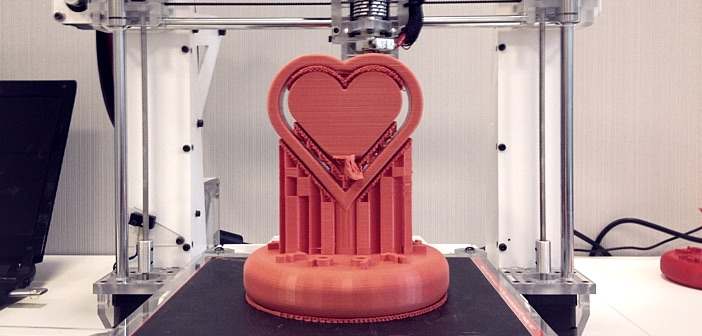

A wszystko dlatego, że użytkownik skusił się na tanią drukarkę 3D, bo naoglądał się w telewizji o drukowanych protezach rąk i pistoletach. Tymczasem to naprawdę nie jest wina biednego konstruktora / producenta drukarek 3D do samodzielnego montażu, że jego klient okazał się być dyletantem, technicznym nieudacznikiem a jego obydwie ręce są lewe. Jak człowiek się nie zna i nie potrafi, to się za pewne rzeczy nie bierze…

Słuszne słowa. Ale nie do końca…

REWERS

Jak się bierze za coś pieniądze, to się jest za to odpowiedzialnym

Powszechny wybieg i sztandarowy argument stosowany przez producentów drukarek 3D do samodzielnego montażu, to stwierdzenie, że klient kupując kit, bierze na siebie pełną odpowiedzialność za jego poprawne funkcjonowanie. Jeżeli jakiejś części brakuje – spoko, zaraz ją podsyła. Jeżeli jakiś element nie działa jak należy – luz, chwila moment, dziś, najdalej jutro będzie wysyłka z zamiennikiem. Generalnie z niczym nigdy nie ma problemu i producent dziwi się, że ktoś może mieć o to pretensje?

Wbrew pozorom, producent nie czyni tego dlatego że jest prymitywny lub nie ma pojęcia o profesjonalnej obsłudze klienta. Zachowuje się tak, ponieważ do niedawna… było to obowiązującym i powszechnie akceptowanym standardem. Pierwsi klienci na drukarki 3D to była jednorodna grupa osób o podobnych umiejętnościach, wiedzy i zapatrywaniu na świat. To ludzie bardzo mocno wierzący w open source, ruch makerski, hakerski i DIY. Jeżeli ktoś zamawiał kit i w paczce czegoś brakowało lub działało nie tak jak trzeba, szukał tego na własną rękę, wymieniał – a niejednokrotnie ulepszał w stosunku do oryginalnego rozwiązania.

To była I generacja klientów – ludzie, którzy w większości przypadków sami teraz zajmują się sprzedażą kitów lub ich części, a przynajmniej stanowią core społeczności RepRap, dzieląc się swoją wiedzą i doświadczeniem z początkującymi użytkownikami na specjalistycznych forach branżowych. Niestety obecnie na rynku dominuje II generacja klientów, czyli ludzie, którzy kupując urządzenie oczekują przede wszystkim, że będzie ono działało. Ich oczekiwania nie są w gruncie rzeczy aż tak wygórowane – wszystko o co proszą, to to, aby:

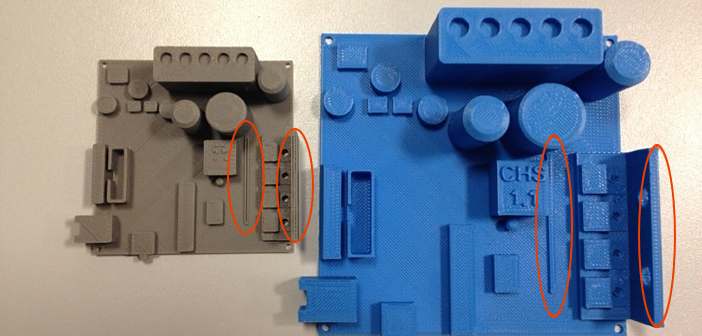

- ich kit miał skompletowane wszystkie części zgodnie ze specyfikacją techniczną i żeby nic nie brakowało

- wszystkie części były funkcjonalne i działały prawidłowo

- części elektroniczne były nowe – nie używane

- elektronika częściej działała niż się zawieszała

- instrukcja była pisana dla ludzi, a nie dla elitarnego grona kilkunastu najbardziej kumatych RepRapowców, hakersów i makersów na świecie

- montaż był prostszy

- kalibracja drukarki 3D nie trwała tyle co jej montaż.

Producent kitów może to skomentować słowami – „po to jest kit, żeby był trudny i wymagający w montażu. Jak ktoś chce mieć łatwo i prosto, niech kupi dwa – trzy razy droższą, złożoną drukarkę 3D i nie zawraca głowy poważnym konstruktorom„. Niestety takim podejściem nie tylko ogranicza swoją sprzedaż, lecz psuje rynek i utrwala złe stereotypy. Jeżeli producent chce być postrzegany jako przedsiębiorca, musi zaakceptować fakt, iż w momencie gdy wypuszcza na rynek produkt sygnowany własną marką lub nazwiskiem, bierze na siebie swego rodzaju odpowiedzialność społeczną. Buduje domyślnie zaufanie względem własnej osoby, firmy i oferowanego produktu. Musi starać się sprostać oczekiwaniom rynku jako całości, a nie jego wąskiego, elitarnego wycinka.

Innymi słowy – gdy oferuje swój produkt wszystkim, na otwartym rynku, musi pogodzić się z faktem, iż ludzie będą mieli względem jego produktu takie same oczekiwania jak względem innych rzeczy. Tak jak kupując półlitrowe piwo oczekujemy, że w butelce lub w puszce znajduje się dokładnie pół litra piwa, tak kupując drukarkę do samodzielnego montażu oczekujemy, że otrzymamy komplet części i że będą one działać.

Jeśli tego nie zrozumie nigdy nie będzie postrzegany jako przedsiębiorca, a co najwyżej jako handlarz tanią elektroniką na rynku czy bazarze („Panie, trzeba było patrzeć co się bierze, a nie przychodzisz Pan teraz i płaczesz, że Panu nie działa. U mnie tam działa – patrz Pan…„).

ZAKOŃCZENIE

Na co wasze swary głupie – wnet i tak zginiecie w zupie

Koniec końców to i tak jest tylko okres przejściowy, swoisty znak czasów… Drukarki 3D do samodzielnego montażu przeminą, tak jak przeminęła moda na samodzielną rozbudowę komputerów. Tzn. ani jedno ani drugie nie zginie, po prostu zostanie do tego stopnia zmarginalizowane, że trafi wyłącznie do tych, od których się to wszystko zaczęło – czyli do specjalistów. Nie będzie III generacji klientów, po generacji drugiej nastąpi powrót do pierwszej. I tak chyba będzie najlepiej, ponieważ kity do samodzielnego montażu są dedykowane tylko dla tych, którzy się na tym naprawdę znają. Lub chcą zacząć się znać. Miłośników mebli z IKEI i LEGO Technic zapraszam do działu gotowych urządzeń. To nie temat dla was…