Jednym z największych problemów związanych z zakupem pierwszej niskobudżetowej drukarki 3D, jest wybór właściwego urządzenia. Jest on spowodowany w dużej mierze tym, iż na rynku dostępna jest niezliczona ilość produktów, różniących się od siebie ceną, parametrami technicznymi i rozwiązaniami konstrukcyjnymi. W samej naszej BAZIE DRUKAREK 3D znajduje się aktualnie kilkadziesiąt modeli niskobudżetowych drukarek 3D, a to i tak stanowi jedynie wycinek większej całości jaka jest dostępna na całym świecie. Jak odnaleźć się w tym gąszczu urządzeń? Jak dokonać właściwego wyboru? Jak nie przepłacić lub nie wpakować się w urządzenie, które nie spełni w przyszłości naszych oczekiwań? Mam nadzieję, iż niniejszy poradnik pomoże podjąć właściwą decyzję…?

Zanim przejdziemy dalej, chciałbym przytoczyć anegdotę. Pewnego dnia odwiedził nas Bardzo Sympatyczny Pan, który poszukiwał porady w związku z zakupem niskobudżetowej drukarki 3D. Nie skorzystał z naszej usługi konsultacyjnej, nie zapisał się na szkolenie z obsługi drukarek 3D, niemniej jednak w miarę możliwości pouczyliśmy go na co powinien zwracać uwagę przy zakupie urządzenia, jak również przestrzegliśmy go przed kupnem modelu, o który nas zapytał, gdyż wiedzieliśmy, że będzie miał z nim same problemy. Potem Bardzo Sympatyczny Pan podjechał jeszcze do naszego zaprzyjaźnionego dystrybutora drukarek 3D, który powiedział mu (jak się potem okazało) dokładnie to samo co my.

Nie minęły trzy miesiące, gdy Bardzo Sympatyczny Pan odwiedził nas ponownie. Okazało się, że zakupił już drukarkę 3D i mimo iż wspólnie z zaprzyjaźnionym dystrybutorem drukarek 3D go przed tym przestrzegaliśmy, wybrał model, o który nas wcześniej pytał. Miał z nim oczywiście same problemy – wręcz nie był w stanie na nim drukować. Wydał kupę pieniędzy (jak na niskobudżetową drukarkę 3D), a teraz pogrążał się w odmętach depresji, próbując desperacko wybrnąć z sytuacji w jaką się wpakował.

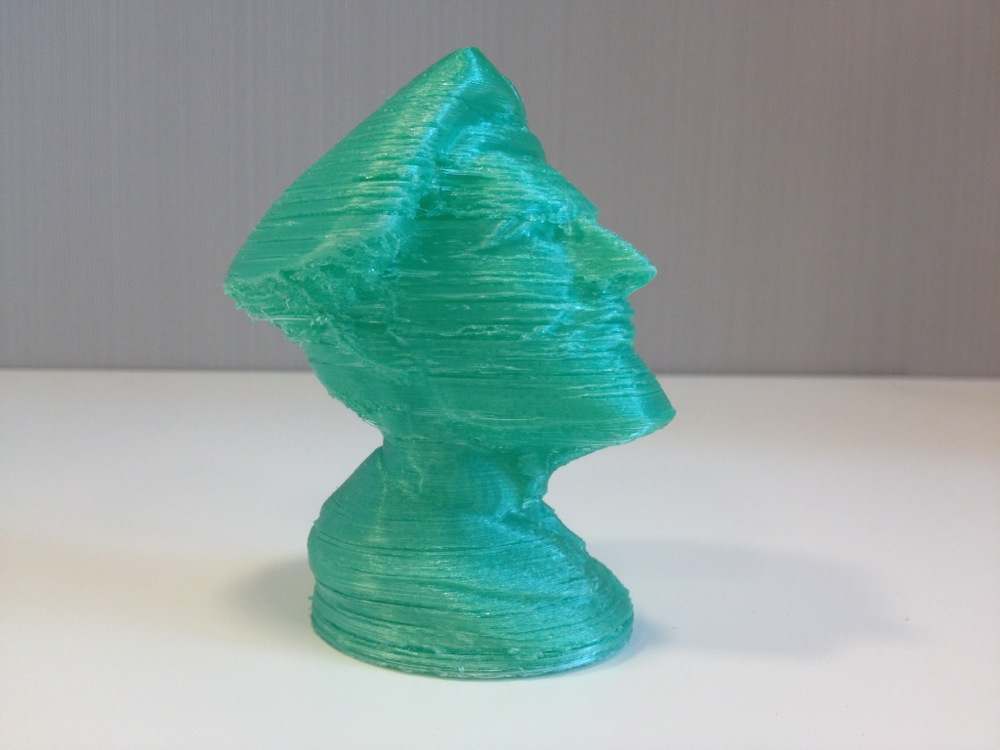

Cel jego wizyty był prosty: w ramach ostatniej deski ratunku chciał ustalić, czy powód dla którego nie potrafi nic wydrukować na posiadanej drukarce 3D to jego niemoc i brak wiedzy, czy też kiepska jakość samego sprzętu? Zostawił nam swoje urządzenie na trzy tygodnie na testy i wyszedł złamany… Oczywiście już krótkie, podstawowe wydruki próbne potwierdziły, iż drukarka 3D, którą posiada jest beznadziejna, a jej wartość nie pokrywa się absolutnie z tym co można było dostać w tej samej cenie na rynku.

Po trzech tygodniach spotkaliśmy się z Bardzo Sympatycznym Panem po raz trzeci i zwróciliśmy mu feralne urządzenie. Na jego pytanie, co ma teraz zrobić, odpowiedzieliśmy tylko w jeden możliwy sposób: kupić coś innego… Drukarka 3D którą posiada nie jest wadliwa – po prostu działa tak jak działa z uwagi na zastosowane komponenty i rozwiązania konstrukcyjne. Ewentualne udowodnienie przed Rzecznikiem Praw Konsumenta (o sądzie nie wspominając…), że funkcjonuje niezgodnie z opisem, będzie graniczyło z niemożliwością… Mówiąc krótko: trzeba było nas posłuchać wcześniej, jak dobrze radziliśmy. Teraz pozostaje tylko łkać i zgrzytać ze zgryzoty zębami…

Dla kogo ten poradnik nie jest przeznaczony?

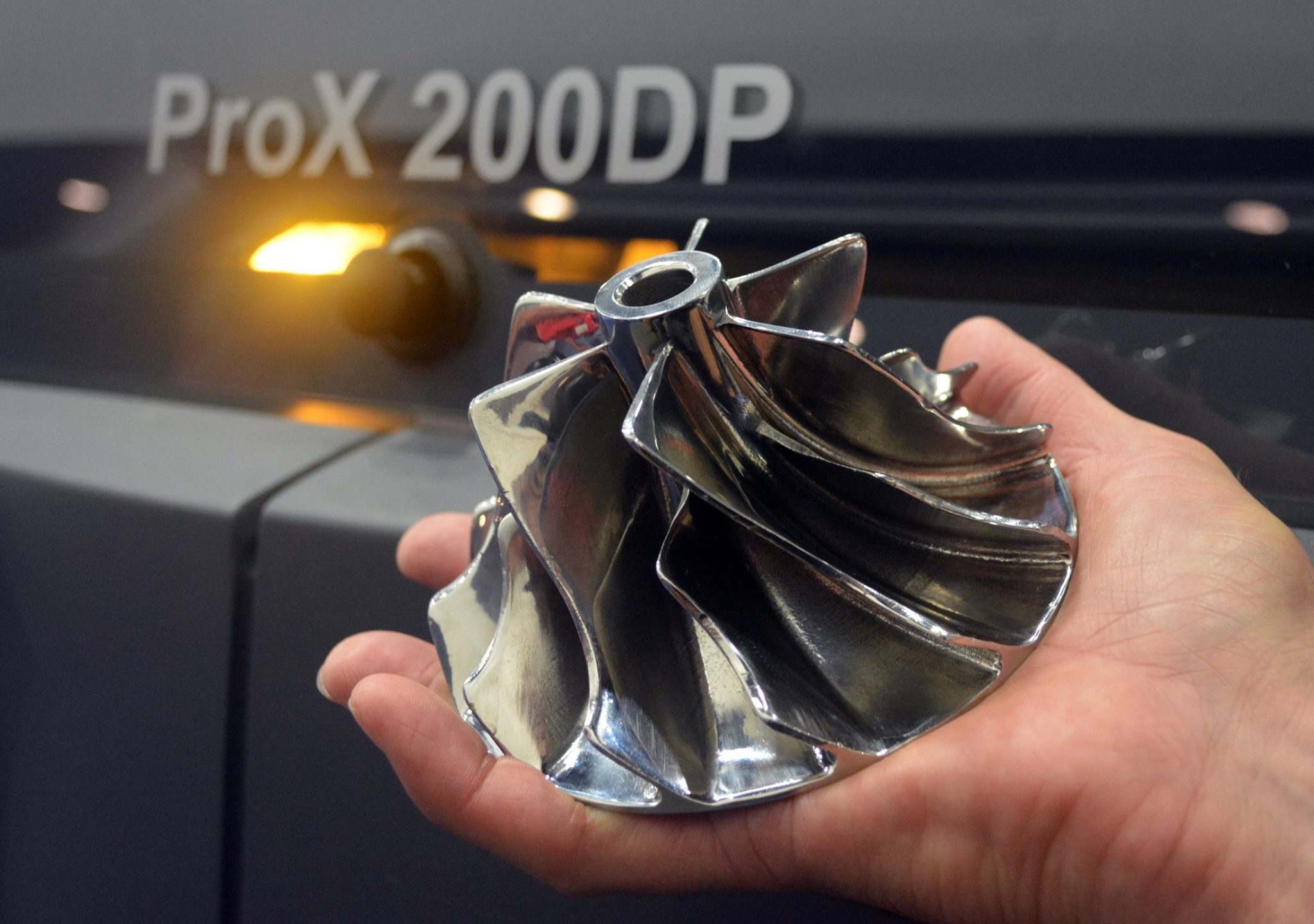

Jeżeli jesteś przedstawicielem dużej firmy produkcyjnej, która potrzebuje wysokiej jakości rozwiązań, wydruków z dokładnością liczoną w mikronach – i nie ma przy tym istotnych ograniczeń finansowych, niskobudżetowe drukarki 3D drukujące w technologii FDM niekoniecznie muszą być tym, czego poszukujesz. Niskobudżetowe drukarki 3D – jak sama nazwa wskazuje, są relatywnie tanie (jak na maszyny i urządzenia o charakterze produkcyjnym), co niesie ze sobą pewne kompromisy natury jakościowej.

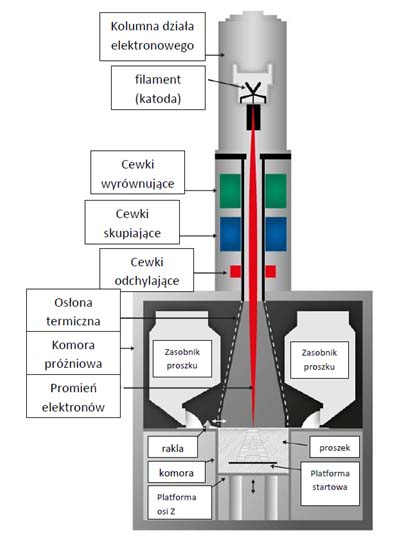

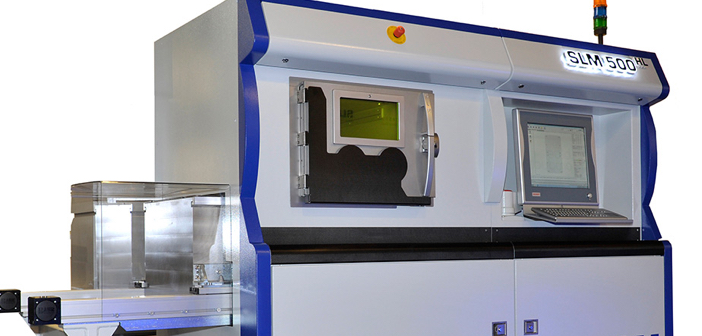

Dla branży przemysłowej, medycznej, lub jubilerskiej, niskobudżetowy FDM okaże się nie tylko stratą pieniędzy, lecz przede wszystkim czasu związanego z wdrożeniem urządzenia do pracy i odkryciem, iż pod żadnym pozorem nie spełnia ono pokładanych w nim oczekiwań. Jeżeli nie wiesz, czy niskobudżetowy FDM nadaje się do twoich potrzeb – skontaktuj się z nami, przejrzyj również zasoby naszej BAZY DRUKAREK 3D, w zakładkach poświęconych drukowi 3D z żywic, sproszkowanym tworzywom sztucznym czy metalom.

Jeśli jednak poszukujesz urządzenia stricte niskobudżetowego, oto kilka propozycji, z którymi naszym zdaniem powinieneś się zapoznać…

PLA czy ABS?

Pierwsze, podstawowe pytanie, na jakie wszyscy powinni sobie odpowiedzieć przed zakupem drukarki 3D drukującej w technologii FDM, to z jakiego materiału zamierza drukować? Odpowiedź na to pytanie determinują zwykle rodzaj i przeznaczenie modeli 3D, jakie będą drukowane. Jeżeli nie wiecie jak odróżnić PLA od ABS, zachęcam do lektury tego artykułu. Jeżeli to w dalszym ciągu nie rozwiąże waszych wątpliwości co do tego z jakiego materiału zamierzacie drukować, to spróbujcie odpowiedzieć sobie na poniższe pytania:

- czy modele będą duże? jeśli tak, to lepiej drukować je z PLA

- czy modele będą musiały mieć dużą tolerancję wymiarową, a jakiekolwiek odchylenia całkowicie dyskwalifikują model? jeśli tak, to lepiej drukować je z PLA

- czy modele będą przechodzić późniejszą obróbkę mechaniczną (szlifowanie, wiercenie etc.)? jeśli tak, to lepiej drukować je z ABS

- czy modele będą miały skomplikowaną geometrię, co wymusi na drukarce 3D drukowanie wielu podpór, które będzie trzeba później usuwać? jeśli tak, to lepiej drukować je z ABS

- czy modele będą miały charakter pokazowy, koncepcyjny, czy mają mieć przeznaczenie użytkowe, być elementem jakiegoś urządzenia etc.? w pierwszym przypadku można drukować je z PLA, w drugim zdecydowanie z ABS

- czy modele będą wystawione na wyższe temperatury, powyżej 60°C? jeśli tak, to lepiej drukować je z ABS

- czy modele będą drukowane w dedykowanym, wentylowanym pomieszczeniu, czy w warunkach biurowych / domowych gdzie na co dzień przebywają ludzie? w pierwszym przypadku można z powodzeniem drukować je z ABS, w drugim zalecane jest PLA.

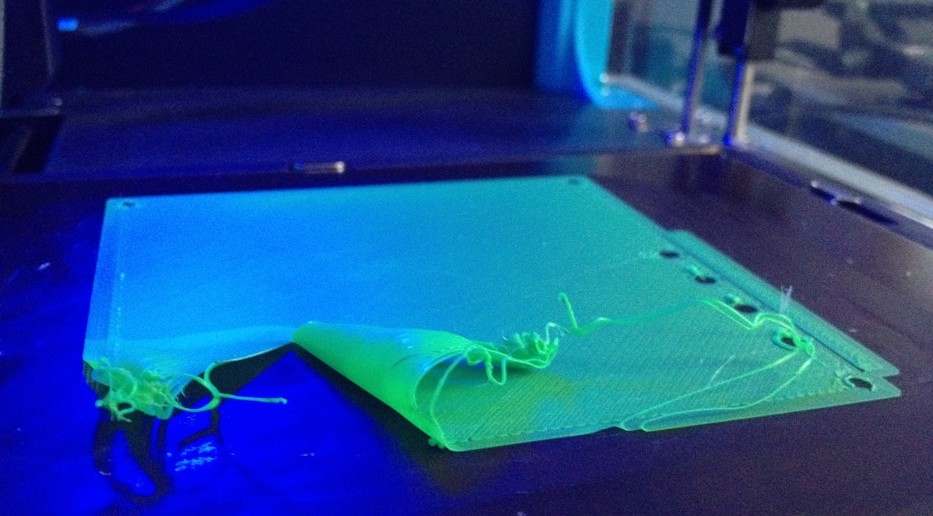

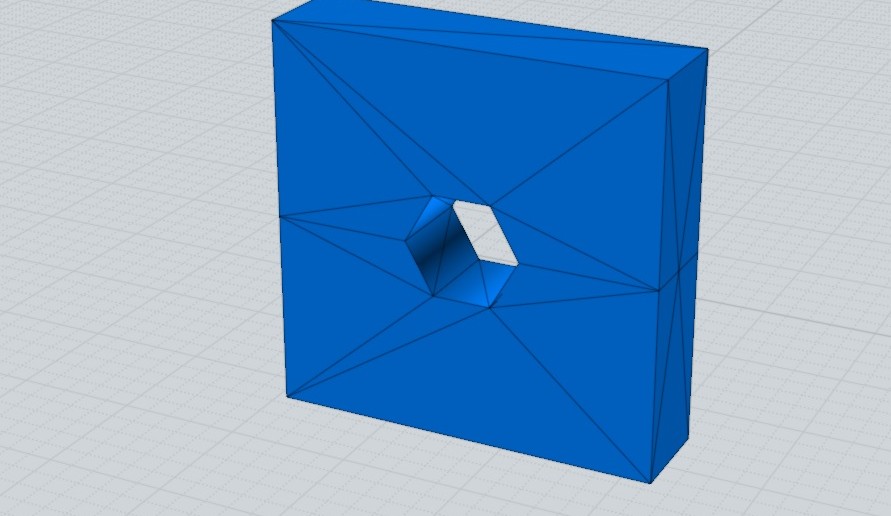

Oczywiście to tylko garstka pytań, która ma za zadanie zasygnalizować pewien problem. Koniec końców wszystko rozbija się o konkretne modele, jakie użytkownik zamierza na co dzień drukować. Może się okazać, iż geometria danego modelu będzie tak specyficzna i skomplikowana, że z jednej strony będzie dyskwalifikowała ABS z uwagi na kurczliwość tego materiału, co spowoduje odkształcenia modelu, a z drugiej będzie dyskwalifikować PLA, ponieważ będzie wymagała wygenerowania tak dużej ilości podpór, że po ich usunięciu z wydruku pozostaną niemożliwe do wygładzenia „dziury” i „zadziory„.

Dlatego zanim przejdziemy do wyboru konkretnego modelu drukarki 3D, musimy wiedzieć z jakiego materiału będziemy najczęściej drukować? Bez tego dalsze próby wyboru urządzenia nie mają większego sensu…

Druk 3D z ABS

ABS to najpowszechniej używane tworzywo sztuczne w przemyśle, z kolei FDM to jedyna technologia umożliwiająca druk 3D z „czystego” ABS. Dlatego mimo jakościowej wyższości innych technologii, póki co zawsze będzie wykorzystywana przy szybkim prototypowaniu lub produkcji niskoseryjnej. ABS przy wszystkich swoich zaletach (wytrzymałość, łatwość obróbki etc.), ma niestety jedną, dużą wadę – wysoką kurczliwość. Innymi słowy, w trakcie druku 3D istnieje ryzyko, że model odkształci się, zdeformuje lub popęka. Profesjonalne, drogie maszyny Stratasysa mają zamknięte i podgrzewane komory robocze, które do pewnego stopnia niwelują ten problem, ale stoją one na zupełnie innej półce cenowej (ponad 10 razy wyższej od niskobudżetowych drukarek 3D).

Jeżeli mimo wszystko najważniejsze dla was jest samo tworzywo i uznajecie, iż z kwestią kurczliwości będziecie radzić sobie później, oto najciekawsze (moim zdaniem) rozwiązania…

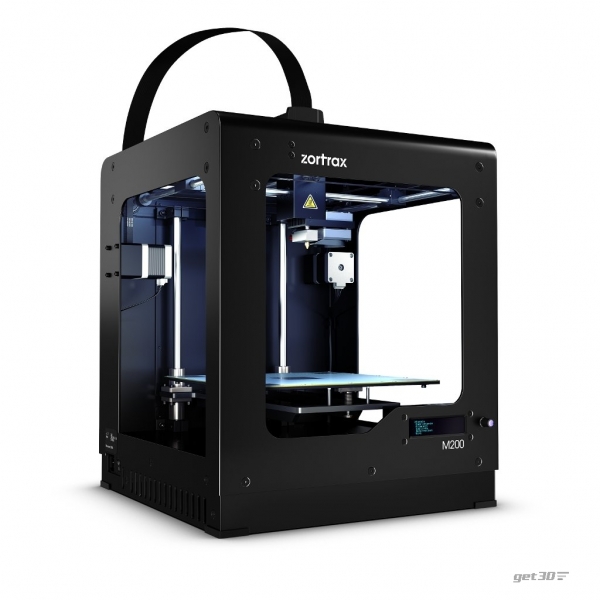

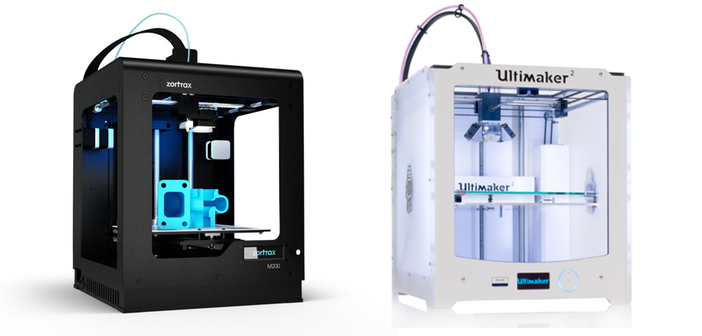

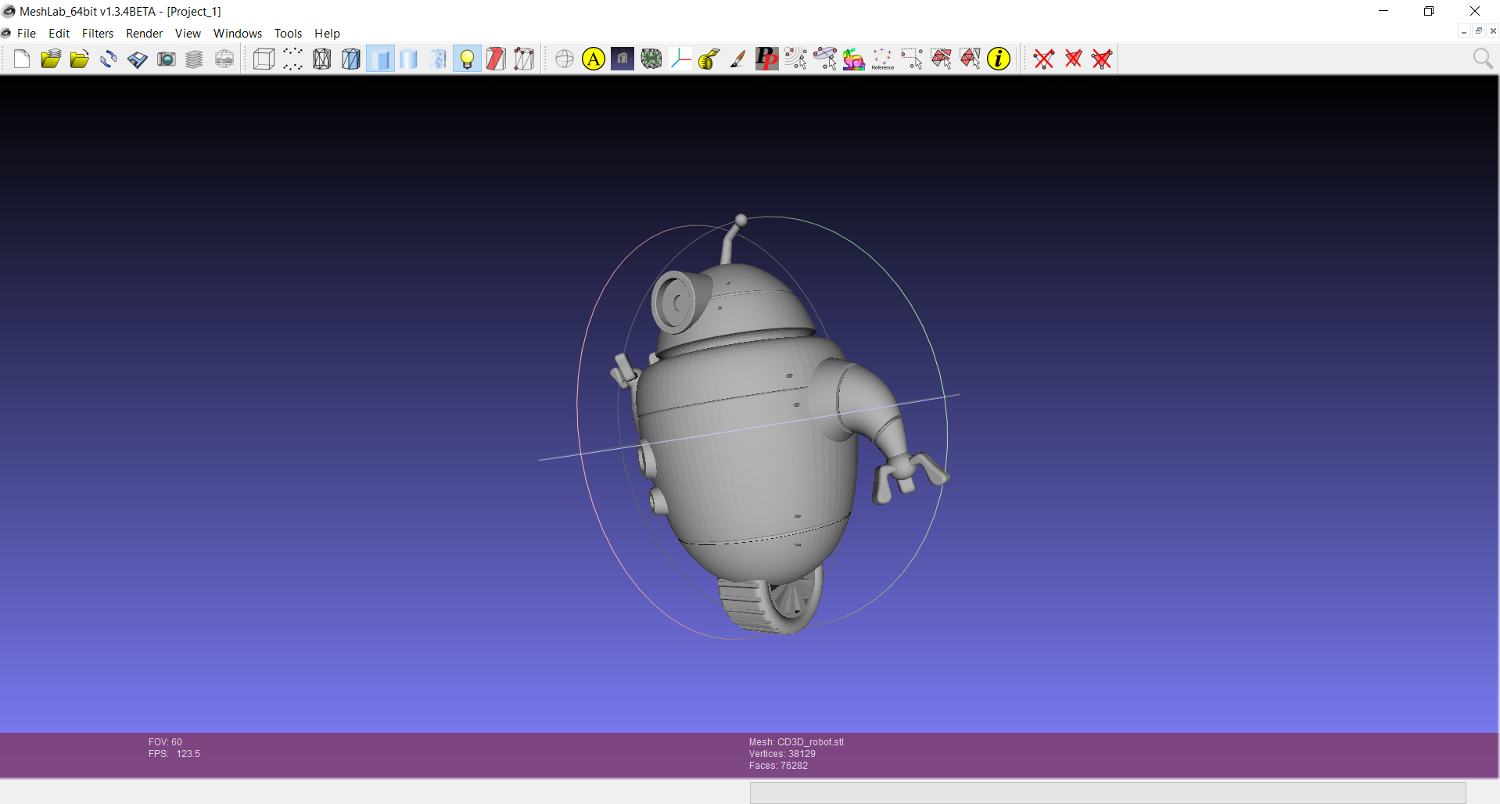

Zortrax M200

Najsłynniejsza polska drukarka 3D. Drukuje wyłącznie z własnych materiałów opartych o ABS (Z-ABS, Z-Ultrat) oraz kilku dodatkowych, specjalistycznych, również własnego autorstwa (Z-HIPS, Z-Glass, Z-PETG etc.). Jeśli chodzi o jakość wydruków to trudno znaleźć dla Zortraxa jakiegoś godziwego konkurenta. Cały sekret tego urządzenia to połączenie rozwiązań konstrukcyjnych z autorskim oprogramowaniem, firmwarem oraz dedykowanymi filamentami. Ponadto, M200 jest banalnie proste w obsłudze, ma bardzo przyjazny soft, a nauka pracy z tą drukarką 3D zajmie początkującemu użytkownikowi maksymalnie kilkadziesiąt minut.

Z drugiej strony, M200 bywa awaryjne, a pewne elementy (głowica drukująca czy perforowana płytka stołu roboczego) dość szybko się zużywają. Nie ma sensu drukować na nim bez dodatkowych paneli bocznych (osłaniają wydruk przed zewnętrznymi powiewami powietrza), które są dodatkowo płatne. No i nie wyobrażam sobie drukowania 3D z Zortraxowych materiałów (które są „chrzczone” poliwęglanem) w warunkach domowych, lub przebywać cały dzień w tym samym pomieszczeniu co pracująca drukarka 3D (chyba że to open-space o powierzchni 200 m2).

Koniec końców, to świetny wybór pod warunkiem, że godzimy się na politykę materiałową producenta (jak korzystamy z zamienników to tracimy gwarancję) i zamierzamy stosować M200 głównie do celów profesjonalnych / komercyjnych.

ZOBACZ: recenzja drukarki 3D Zortrax M200

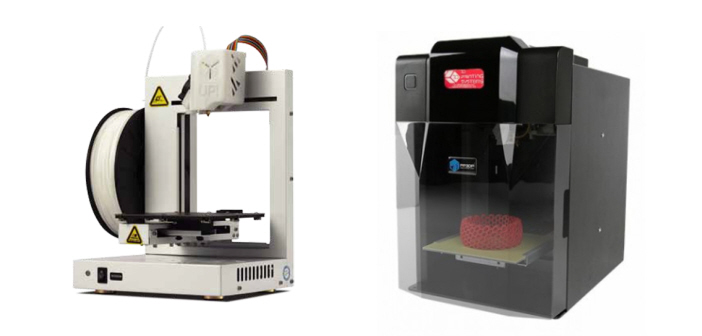

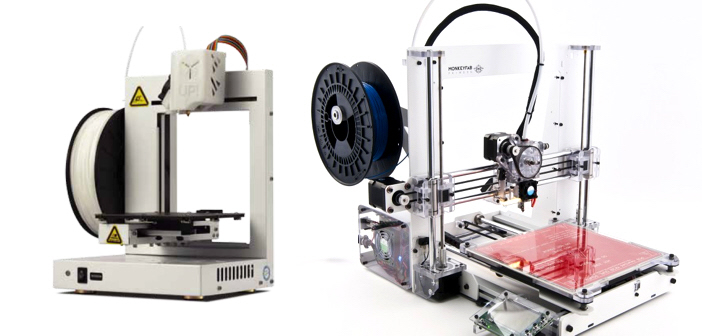

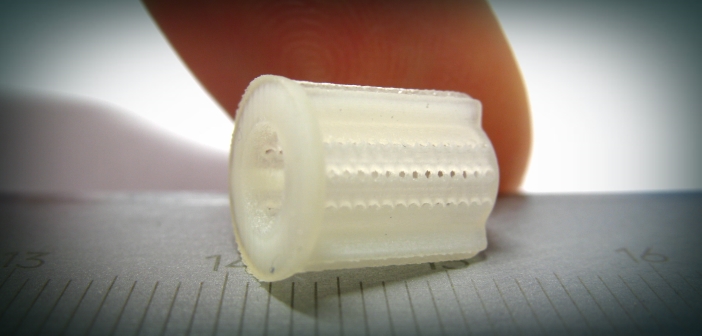

Up! Plus 2 / Up! Mini

Chiński Up! to protoplasta Zortraxa w kontekście drukarek 3D typu Plug&Play. Olsztynianie czerpali od Chińczyków pełnymi garściami zarówno w kwestii upraszczania obsługi urządzenia jak i sposobu drukowania modeli 3D (ten sam typ stołów roboczych, podobna filozofia w budowaniu raftów czy supportów). Zaletą tych drukarek 3D jest dużo niższa w stosunku do Zortraxa cena (w przypadku Up! Mini – poniżej 3000 PLN brutto!) – wadą, bardzo małe obszary robocze (14 x 14 x 14 cm w Up! Plus 2, 12 x 12 x 12 cm w Up! Mini).

Up!’y drukują zarówno z ABS jak i z PLA, ale z własnego doświadczenia wiem, iż dużo lepiej sprawdzają się w przypadku tego pierwszego tworzywa. Generalnie, bardzo trudno jest dobrać właściwy materiał do tych drukarek 3D, który nie zapychałby głowicy drukującej. Up! (podobnie jak Zortrax) drukuje w bardzo wysokich temperaturach (270°C dla ABS i 220°C dla PLA), dlatego nie wszystkie filamenty sprawdzają się w pracy z tym urządzeniem. Jednymi z najlepszych na jakie natrafiliśmy w kontekście Up!’a jest Barrus z get3D.

Jeśli chodzi o jakość drukowanych modeli w Up!’ach, to stoi ona na całkiem niezłym poziomie, chociaż do Zortraxa M200 wciąż jej trochę brakuje. Warto też pamiętać, że o ile w Up! Plus 2 można drukować na minimalnej warstwie na poziomie 0,1 mm, to w przypadku Up! Mini jest to wyłącznie 0,2 mm. Jest to zabieg czysto handlowy, ponieważ obydwie drukarki 3D mają bardzo zbliżone konstrukcje i elektronikę oraz korzystają z tego samego oprogramowania. Niestety wbrew pozorom brak możliwości druku 3D na warstwie 100 mikronów robi różnicę.

Podobnie jak w przypadku Zortraxa M200 obsługa Up! Plus 2 i Up! Mini również jest banalnie prosta. Gdyby tylko obszar roboczy był większy, mogłaby to być idealna drukarka 3D…

ZOBACZ: recenzja drukarki 3D Up! Mini

3DGence One

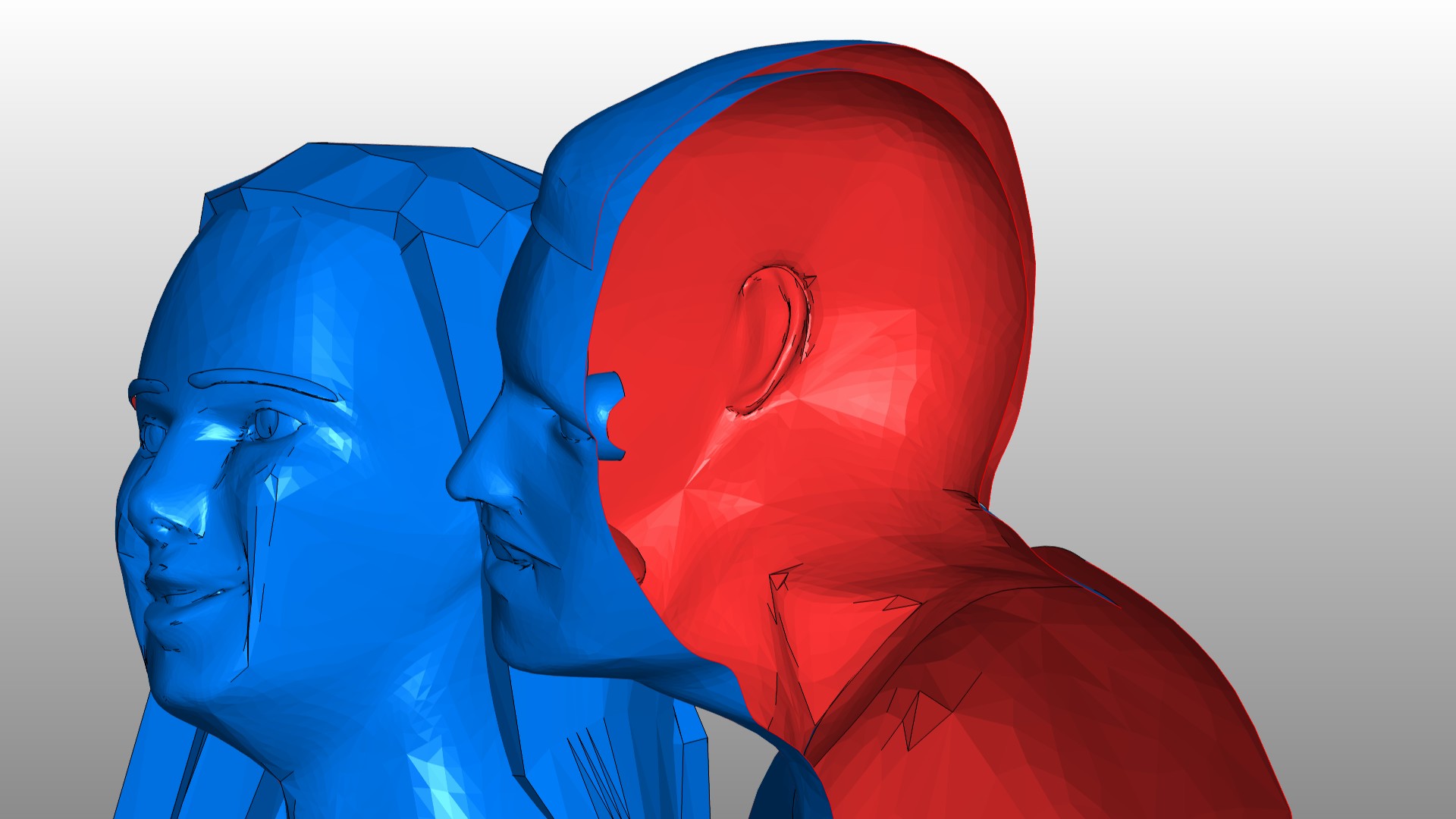

3DGence to jedna z najlepiej wykonanych jakościowo niskobudżetowych drukarek 3D z jakimi miałem styczność. Gdy po otrzymaniu 3D Gence One postawiliśmy go obok Zortraxa M200, ewidentne stało się, która z tych dwóch drukarek 3D jest produkowana w Chinach…

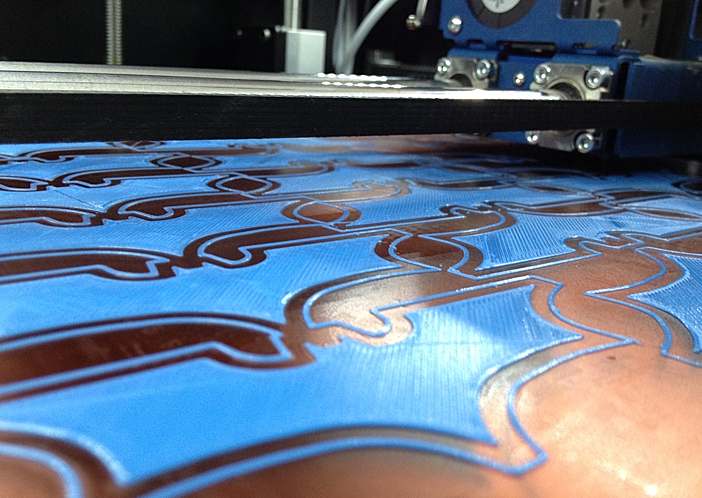

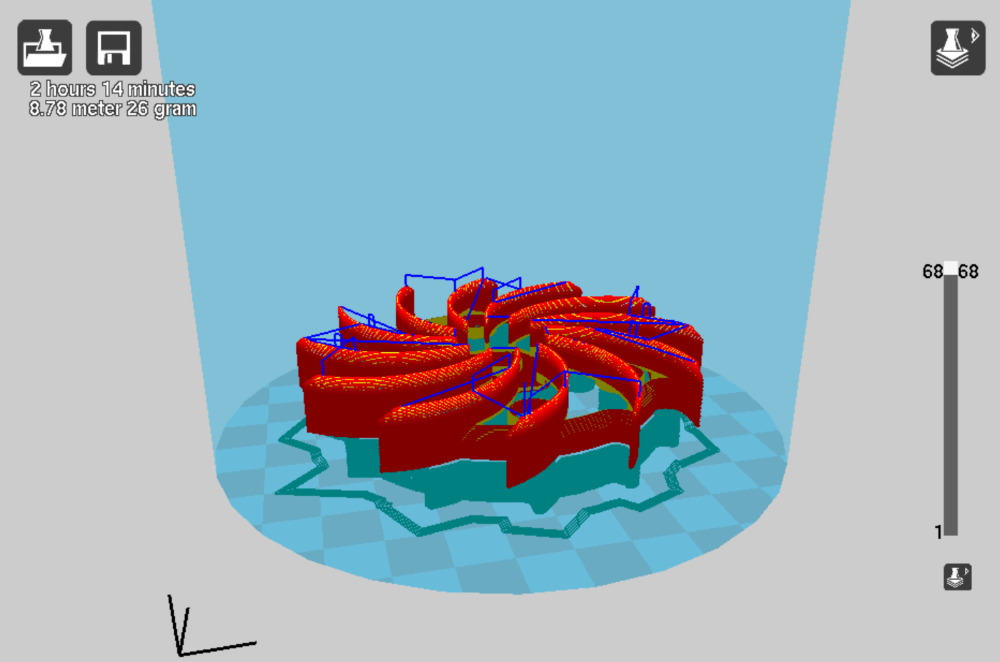

3DGence (zwany potocznie „Gienkiem„) to urządzenie dedykowane dla firm i profesjonalistów. Fantastycznie sprawdza się zarówno w drukowaniu 3D z ABS jak i z PLA. Szczerze mówiąc, to trudno znaleźć materiał, z którego nie da się drukować na tej drukarce 3D – z powodzeniem testowaliśmy na niej takie materiały jak PET-G, ASA, czy nGen. Urządzenie posiada szereg unikalnych funkcjonalności, które zachwycą inżynierów i konstruktorów – m.in. funkcję badania kurczliwości danego filamentu i nanoszenia zmiennych do drukarki 3D, tak aby uwzględniała ona to w trakcie druku 3D.

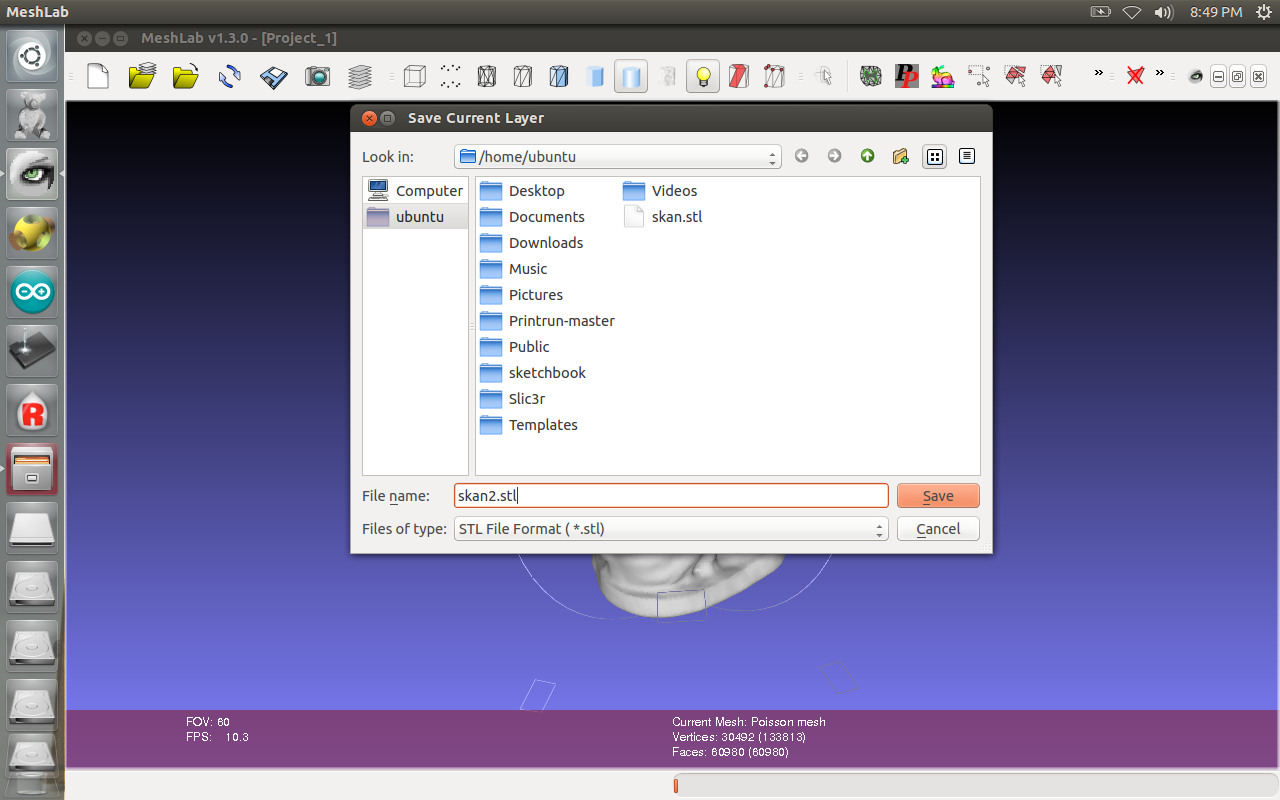

Na temat 3DGence One mógłbym pisać (i mówić) w samych superlatywach, gdyby nie pewien dość istotny niuans. O ile Zortrax i Up! korzystają z własnego, dedykowanego oprogramowania, 3DGence wykorzystuje open-source’owy Repetier Host. Niestety temu oprogramowaniu daleko pod względem funkcjonalnym do dwóch wyżej wymienionych – i nic nie zmienia tutaj fakt, iż Repetier to jeden z najpopularniejszych programów tego typu na świecie. Spotkaliśmy się z modelami, które z powodzeniem udało się wydrukować na M200 czy Up! Mini, natomiast 3DGence One poniósł porażkę. Wszystko za sprawą oprogramowania… Na szczęście firma pracuje nad poprawą tego mankamentu. Gdyby nie on – byłoby to urządzenie niemalże doskonałe.

ZOBACZ: recenzja drukarki 3D Gence One

Druk 3D z PLA

Tak pisałem powyżej, prędzej czy później natrafimy na modele, których po prostu nie da się wydrukować z ABS na niskobudżetowej drukarce 3D, z uwagi na skurcz materiału. Wtedy jesteśmy skazani na PLA… To bardzo popularny materiał w segmencie niskobudżetowego FDM, ponieważ jest bardzo prosty w druku 3D (ma niską kurczliwość) i jest zdecydowanie zdrowszy w użytkowaniu.

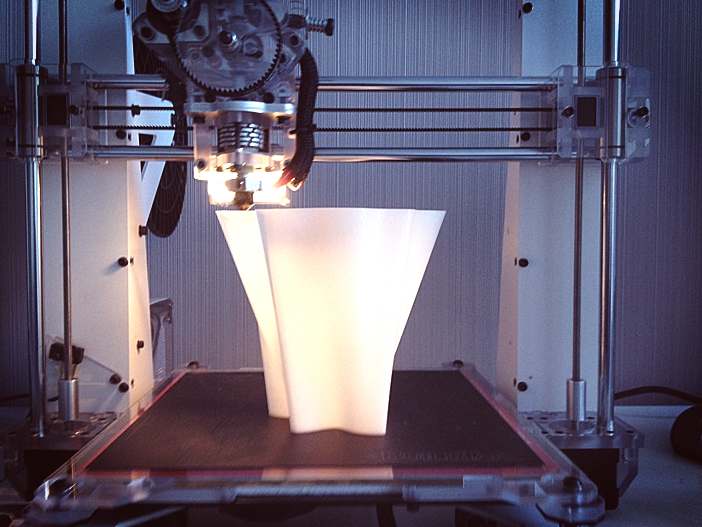

Niestety w odróżnieniu do ABS, poważniejsza obróbka modeli wydrukowanych z PLA jest mordęgą i wymaga bez porównania więcej pracy. Z tego materiału najlepiej drukuje się obiekty, które nie wymagają stosowania podpór lub ich udział jest minimalny. PLA to także świetne rozwiązanie dla modeli, których rozmiary muszą przewyższać 30 cm w danej osi. Druk 3D tak dużych detali z ABS bez zamkniętej i podgrzewanej komory roboczej jest bezcelowy – PLA to świetna alternatywa!

Oto najciekawsze (moim zdaniem) drukarki 3D drukujące z PLA…

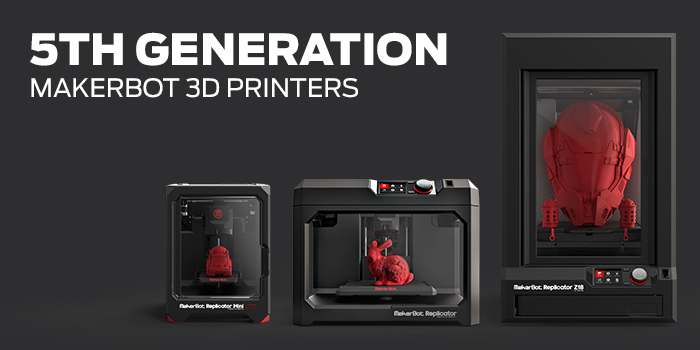

MakerBot Replicator Z18 / 5th

MakerBot to bez dwóch zdań najbardziej znana marka drukarek 3D na świecie. Mimo, iż przeżywa aktualnie pewne problemy natury strategicznej i organizacyjnej, jej produkty stoją na absolutnie najwyższym poziomie. MakerBot wyznacza kierunki, MakerBot wydeptuje ścieżki, MakerBot „is the one who knocks„.

MakerBot zapewnia w pełni zintegrowane środowisko pracy oparte o dane przechowywane w chmurze. Jest pierwszą drukarką 3D posiadającą komunikację mobilną. Własne oprogramowanie, firmware czy linia filamentów to oczywistość.

Najdoskonalszym urządzeniem w rodzinie MakerBota jest Replicator Z18. Duży obszar roboczy (30 x 30 x 45 cm), zamknięta i podgrzewana komora robocza (MakerBot należąc do Stratasysa korzysta w pełni z jego ochrony patentowej) oraz szereg ciekawych feature’ów jak np. kamera internetowa, pozwalająca na zdalnym podglądzie wydruków. Jest w końcu niesławny smart extruder, którego pierwsze wersje przysporzyły tak wiele problemów. Obecnie smart extruder działa tak jak trzeba i zapewnia pełną kontrolę nad realizowanym wydrukiem.

Gdyby kogoś nie było stać na Z18 (to wydatek powyżej 40 tysięcy PLN brutto), wciąż pozostaje MakerBot 5-tej generacji. Posiada on praktycznie te same funkcjonalności co Z18, poza zamkniętą komorą roboczą. Ma też mniejszy obszar roboczy.

Wady? Relatywnie wysoka cena oraz możliwość druku 3D wyłącznie z PLA. Tak, MakerBoty 5-tej generacji nie drukują z ABS i nigdy nie będą. Taka jest cena przejęcia firmy przez Stratasys. Chociaż wcześniejszy model – Replicator 2X ma taką możliwość i nadal jest w sprzedaży, trzeba pamiętać, iż jest to konstrukcja z 2013 r., która nie będzie już rozwijana.

ZOBACZ: recenzja drukarki 3D MakerBot Replicator 5th

Ultimaker 2

Ultimaker to równie zasłużona dla niskobudżetowej branży druku 3D marka co MakerBot. Można powiedzieć, iż holenderski Ultimaker jest w Europie tym, czym MakerBot w innych częściach świata. To przepiękne urządzenie nawiązujące stylistycznie do produktów Apple. Praca z Ultimakerem to czysta przyjemność – drukarka 3D działa intuicyjnie i przysparza użytkownikowi mnóstwo satysfakcji.

Ultimakery słyną ze swojej prędkości oraz wysokiej jakości druku 3D. To wciąż nie jest Zortrax M200 (kto nim jest…?), ale większość użytkowników powinna być z niej zadowolona. Czujne oko dość szybko dostrzeże wyjątkowe podobieństwo wizualne pomiędzy Ultimakerem a Zortraxem. Cóż, o ile Olsztynianie w kwestii oprogramowania czy usability inspirowali się Up!’em, o tyle w kwestiach konstrukcyjnych to własnie Ultimaker.

Ultimaker drukuje zasadniczo z każdego filamentu dostępnego na rynku, w praktyce najlepiej wychodzi mu to z PLA. Z ABS też można drukować, ale efekty nie będą równie dobre. Zresztą sam Ultimaker rekomenduje PLA jako przewodni materiał do swoich urządzeń, traktując ABS jako dodatkową opcję.

Wady? Wysoka cena (ok. 10 tysięcy PLN) oraz extruder Bowdena i związana z tym konieczność stosowania filamentu o średnicy 2,85 mm / 3 mm. Extruder Bowdena to extruder, który jest przymocowany do obudowy drukarki 3D a nie na głowicy drukującej, dzięki czemu głowica ma mniejsze obciążenie i może poruszać się szybciej. Niestety długi odcinek pomiędzy extruderem a głowicą wymusza stosowanie filamentu o grubszej średnicy i praktycznie wyklucza filamenty gumowe i elastyczne. Poza tym, produkcja filamentów o średnicy 2,85 / 3 mm odchodzi powoli do lamusa historii i jest utrzymywana w dużej mierze wyłącznie z powodu Ultimakera.

Na koniec kilka słów nt. oprogramowania. Podobnie jak w przypadku 3DGence One, tutaj również korzystamy z open-source’owego rozwiązania w postaci popularnej Cury. Cura jest rozwijana pod patronatem Ultimakera, ale nie można powiedzieć, aby była „jego„. Tym samym – mimo że to bardzo łatwy i przyjazny w obsłudze program, ma ten sam problem co opisywany powyżej Repetier Host – w porównaniu do autorskiego oprogramowania Zortraxa, Up!’a czy MakerBota, wiele mu do nich brakuje…

ZOBACZ: recenzja drukarki 3D Ultimaker 2

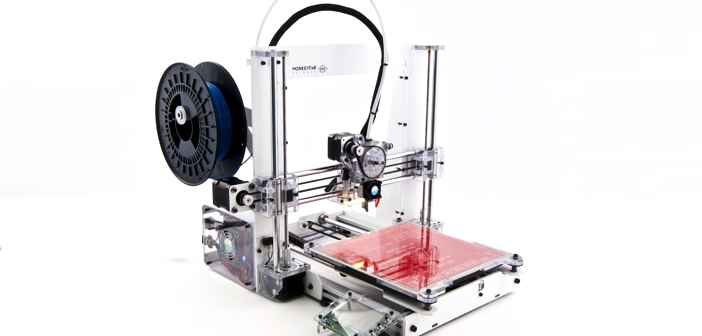

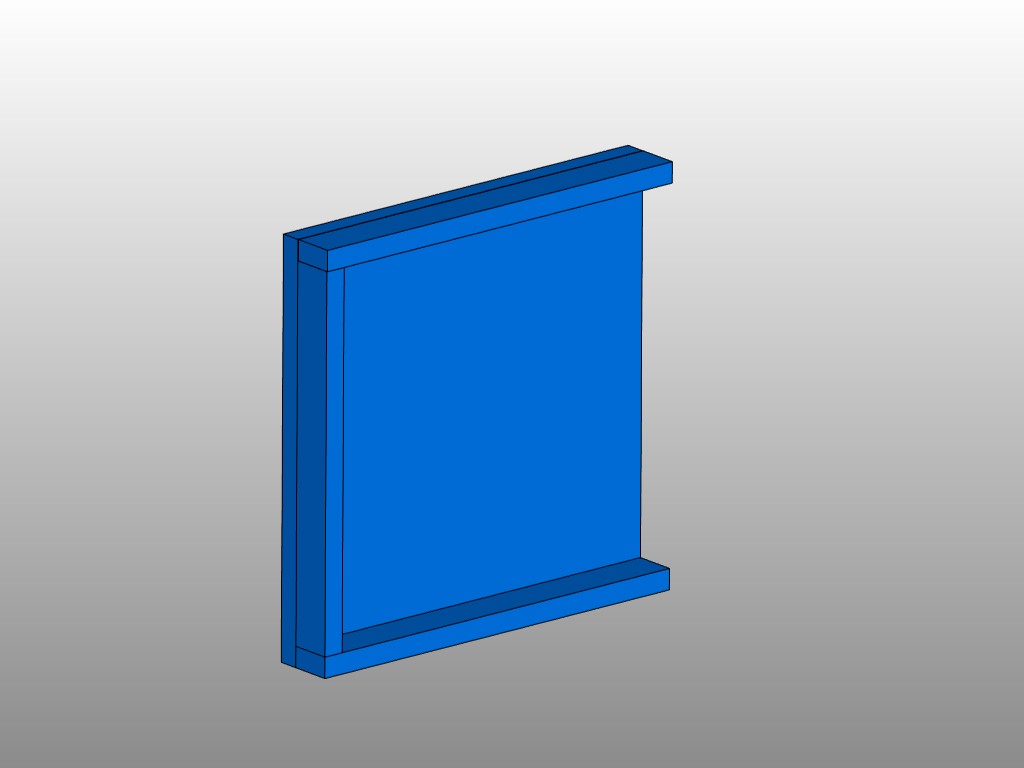

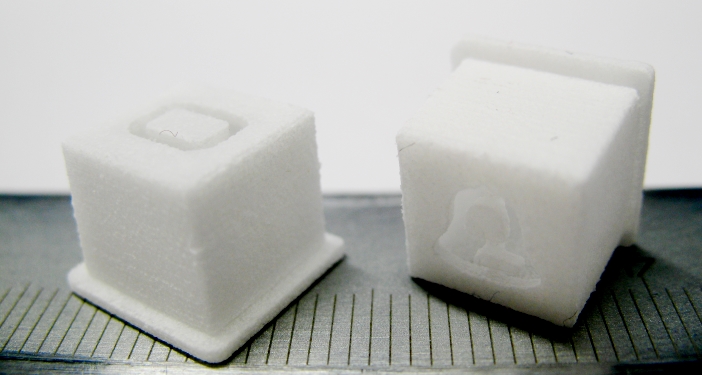

Monkeyfab PRIME

PRIME to dzieło warszawskiej firmy Monkeyfab, prowadzonej przez dwóch weteranów polskiego RepRapu – braci Piotra i Pawła Twardo. PRIME to klasyczna konstrukcja Josefa Prusy w wersji i3, która na przestrzeni lat została przerobiona w wysokiej jakości sprzęt (oczywiście w kategoriach niskobudżetowych). Mimo iż konstrukcyjnie mamy do czynienia z tradycyjnym RepRapem, nie znajdziemy tu żadnych drukowanych komponentów – wszystko jest wykonane z blachy i poliwęglanu.

Jakość wydruków z PRIME jest porównywalna z Ultimakerem 2. Szybkość pracy jest porównywalna z Ultimakerem 2. Gdyby Monkeyfab miał tak sprawnych specjalistów od marketingu i sprzedaży jak ma od konstruowania drukarek 3D, mielibyśmy do czynienia z firmą o zasięgu (przynajmniej) europejskim, ponieważ tak dobry jest to produkt. Niestety póki co, PRIME jest bardzo dobrze znany, ale tylko w Polsce.

Drukarka 3D drukuje teoretycznie ze wszystkich materiałów – w praktyce, podobnie jak Ultimaker najlepiej sprawdza się przy PLA. Jeśli chodzi o oprogramowanie to korzystamy tutaj ponownie z dobrodziejstw open-source, ale w przeciwieństwie do Ultimakera, nikt niczego nie rozwija tutaj pod Monkeyfab PRIME. Producent zaleca korzystanie z KISSlicera – ale mimo że to dość szybki i sprawny program, jeśli nie zamierzacie powracać do interfejsów rodem z Windowsa 3.11 lub Amigi Workbench, możecie mieć opory związane z pracą na nim. Na szczęście PRIME doskonale radzi sobie z Curą i osobiście rekomendowałbym właśnie to oprogramowanie.

Monkeyfab PRIME występuje w dwóch wariantach – w wersji do samodzielnego montażu oraz wersji złożonej.

ZOBACZ: recenzja drukarki 3D Monkeyfab PRIME oraz relacja z montażu drukarki 3D Monekyfab PRIME

Druk 3D ze wszystkich materiałów

Co zrobić, jeśli chcemy drukować i z ABS i z PLA? Cóż, najlepiej kupić dwie drukarki 3D… Oto dwa najbardziej popularne rozwiązania tego typu:

Złota konfiguracja: Zortrax M200 & Ultimaker 2

Chcąc zapewnić sobie dobrą jakość i szeroką paletę materiałów, najlepiej zaopatrzyć się w Zortraxa i Ultimakera. Obydwa urządzenia charakteryzują się dość podobną konstrukcją i designem, zapewniają także równie prostą obsługę. Są względem siebie komplementarne. Całkowity koszt inwestycji zamknie się w granicach ok. 20.000 PLN brutto. Można teoretycznie zastąpić Ultimakera MakerBotem 5th, ale podroży to koszt o ok. 5 tysięcy PLN.

Srebrna konfiguracja: Up! Plus 2 & Monkeyfab PRIME

Jeżeli wydatek rzędu 20 tysięcy przekracza wasze możliwości, można skorzystać z tańszej konfiguracji, w postaci Up!’a Plus 2 i Monkeyfab PRIME. Całkowity koszt inwestycji powinien zamknąć się w granicach ok. 10.000 PLN brutto. To świetne rozwiązanie dla początkujących firm i / lub mikroprzedsiębiorstw. Można też w tej konfiguracji rozważyć wymianę Monkeyfab PRIME na 3NOVATICA GATE 2.0 (szczegóły poniżej…). Koszt jest praktycznie ten sam.

Po prostu – 3DGence One

A może zamiast inwestowania w dwie drukarki 3D, kupić jedną, na której wydrukuje się wszystko? 3DGence One to inwestycja na poziomie ok. 12.000 PLN brutto.

Wersja budżetowa, czyli „mam na to do 5000 PLN”

Często kontaktują się z nami osoby, które potrzebują drukarki 3D do celów semi-profesjonalnych. Mają one wspomóc jakiś istniejący rodzaj działalności zupełnie niezwiązany z przemysłem lub inżynierią. Nie chcą one inwestować na początek zbyt dużych środków w sprzęt i nie potrzebują korzystać z ABS, traktując to bardziej jako opcję. Niektórzy szukają też drukarki 3D do domu, aby… móc się nią po prostu pobawić.

Oto kilka najciekawszych, gotowych rozwiązań w budżecie „do pięciu tysięcy„:

Monkeyfab PRIME

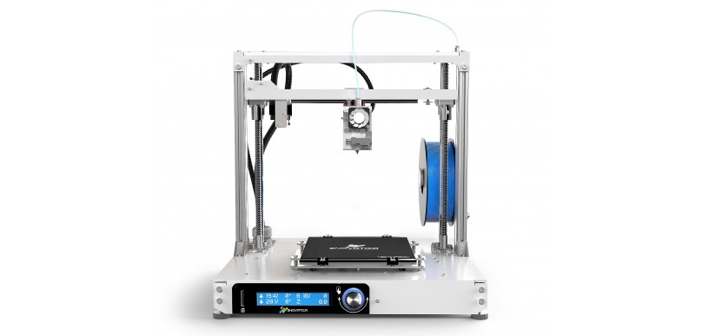

GATE 2.0

GATE 2.0 z 3NOVATICA to jedna z najpopularniejszych niskobudżetowych drukarek 3D w Polsce. Autorem konstrukcji jest Krzysztof Dymianiuk, jeden z pionierów ruchu RepRap w Polsce, twórca pierwszej firmy zajmującej się produkcją drukarek 3D w kraju. Jest następcą równie popularnego zestawu do samodzielnego montażu – GATE 1.0, a wcześniej Profabb GATE LE. W przeciwieństwie do nich – oraz Monkeyfab PRIME, GATE 2.0 występuje wyłącznie w wersji złożonej.

Wszystkie drukarki 3NOVATICA oparte zostały o Repetier Host. Osobiście trudno mi się pogodzić z tą decyzją, ale rzesze zadowolonych użytkowników, stoją w opozycji do moich odczuć i zapatrywań na ten software.

Zalety tego urządzenia to możliwość druku 3D z każdego materiału dostępnego na rynku, zintegrowany panel LCD z pokrętłem oraz dwie solidne śruby kulowe, zapewniające precyzyjny ruch osi Z. Nie bez znaczenia jest również wsparcie użytkowników największego forum o drukarkach 3D – MójRepRap, które jest własnością 3NOVATICA i opisuje w dużej mierze doświadczenia użytkowników urządzeń właśnie tego producenta.

Trudno jest mi się wypowiedzieć na temat wad GATE 2.0, gdyż nigdy na nim nie pracowałem. Z lektury postów na forum oraz opinii innych użytkowników wiem, iż głównym źródłem problemów związanych z tym urządzeniem jest elektronika, która nie zawsze działa jak powinna. Są to jednak wyłącznie informacje z for internetowych i tak powinny być traktowane.

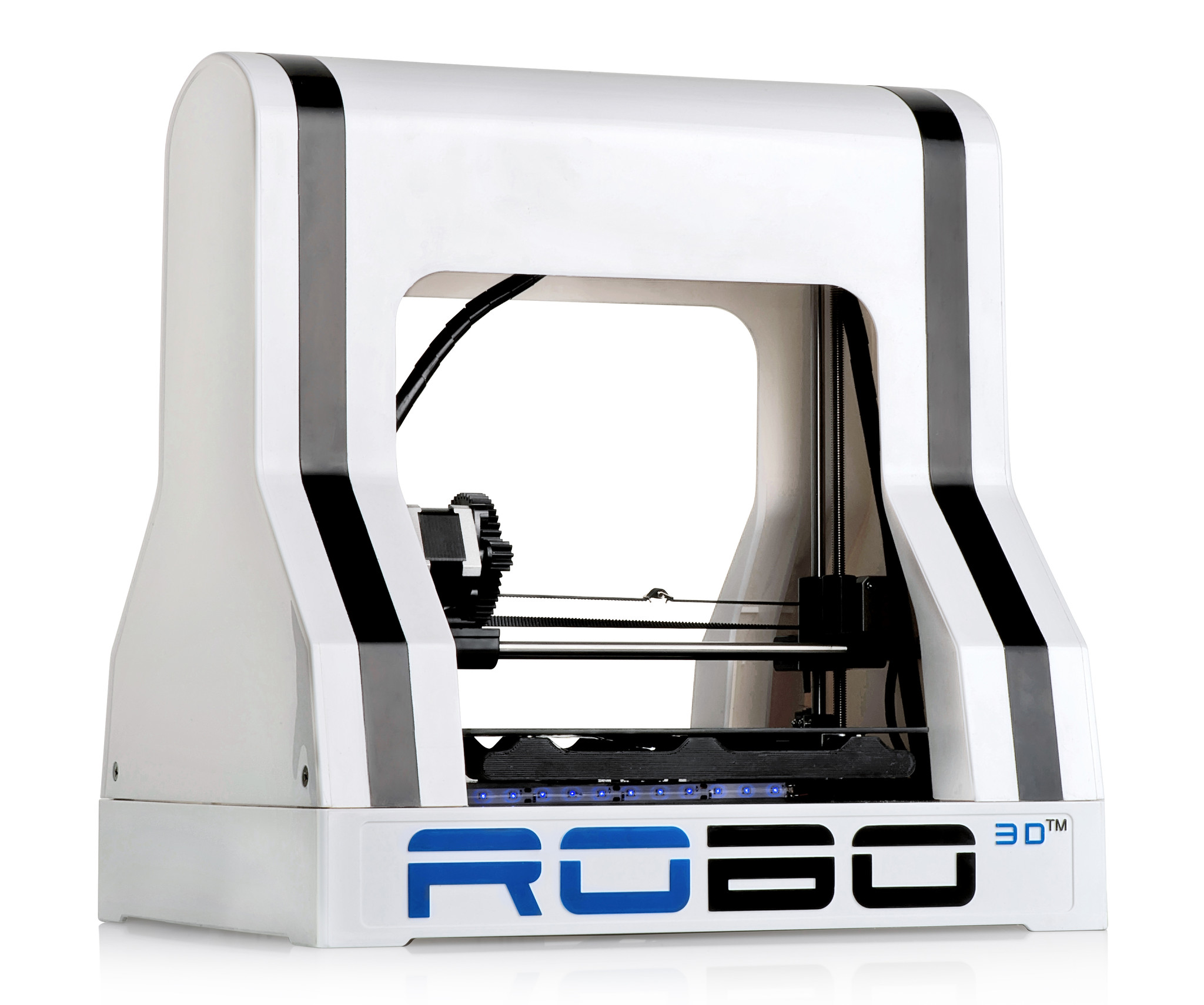

Robo 3D R1

Robo 3D R1 prezentuje zupełnie inne podejście od dwóch w/w urządzeń. To z założenia drukarka 3D konsumencka, dedykowana do domów oraz szkół podstawowych (i w przypadku Polski – gimnazjalnych).

Robo 3D to jedna z najbardziej znanych amerykańskich firm z branży niskobudżetowego druku 3D, która od dwóch lat sukcesywnie zdobywa popularność w Polsce i w Europie. Posiada charakterystyczną, białą konstrukcję wykonaną z plastiku, podświetlaną od wewnątrz błękitnymi LED’ami. Wykorzystuje oprogramowanie MatterForm, które ma charakter open-source’owy, ale jest dość proste i przyjemne w obsłudze.

Urządzenie może drukować teoretycznie ze wszystkich dostępnych filamentów, ale w praktyce lepiej ograniczać się do PLA. Głowica drukująca i stół rozgrzewają się koszmarnie długo i nigdy nie osiągną wymaganego dla ABS minimum 240°C dla głowicy i 100°C dla stołu roboczego. Jeżeli ktoś chciałby wykorzystywać Robo 3D do celów profesjonalnych lub komercyjnych, powinien w pierwszej kolejności pomyśleć o wymianie głowicy…

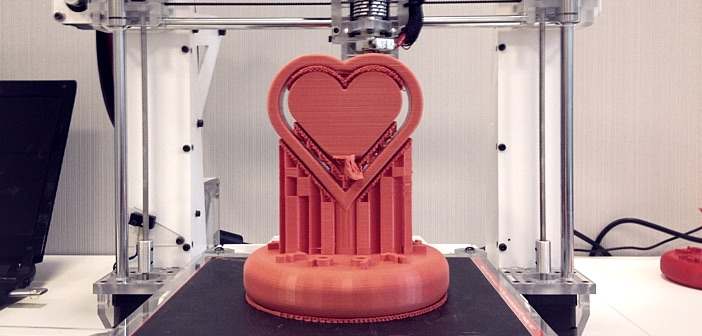

Natomiast w warunkach domowych sprawdzi się idealnie. To urządzenie dedykowane do prostych i raczej szybkich wydruków 3D. Świetny prezent gwiazdkowy lub komunijny. Nie należy wiązać z nim specjalnych oczekiwań. My osobiście wykorzystujemy nasze Robo 3D na wszelkiego rodzaju pokazach i eventach, jak również do druku 3D prostych, okolicznościowych gadżetów reklamowych.

ZOBACZ: recenzja drukarki 3D Robo 3D R1

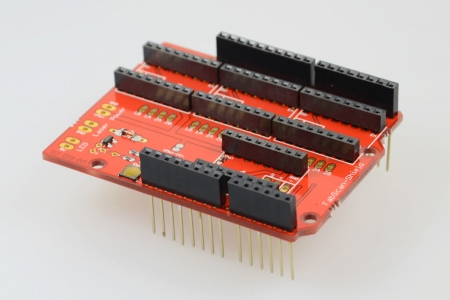

Flashforge Finder

Flashforge Finder to drukarka 3D, która pojawiła się w połowie 2015 roku, wzbudzając spore zainteresowanie swoimi funkcjonalnościami oraz niską ceną. Obszar roboczy urządzenia to 14 x 14 x 14 cm. Drukarka 3D drukuje tylko z PLA i korzysta z własnego oprogramowania. Posiada dotykowy ekran, umiejscowiony na górnej ramie obudowy, a komunikacja z nią odbywa się na kilka sposobów: można przesłać pliki poprzez kabel USB, WiFi (z buforem wewnętrznym, tzn. nie trzeba być na stałe podłączonym do drukarki 3D w trakcie druku) lub Pendrive. Finder posiada asystenta kalibracji oraz wyjmowany stół roboczy. Filamenty są zamknięte w kartridżach.

Niestety póki co nie mieliśmy okazji testować tego urządzenia, niemniej jednak widzieliśmy je kilkakrotnie w akcji na targach i eventach. Z pewnością jest to drukarka 3D warta uwagi i rozpatrzenia?

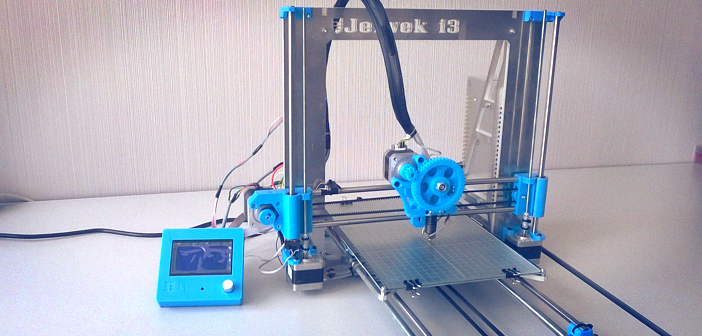

RepRap – kit do samodzielnego montażu, czy budowa własnej konstrukcji od podstaw?

Są na świecie ludzie, którzy stwierdzą, że kupowanie gotowej drukarki 3D to wyrzucanie pieniędzy w błoto. Są wśród nich tacy, którzy będą udowadniać z pogardliwym uśmiechem, że zbudowane przez nich drukarki 3D przewyższają jakością druku Zortraxa, MakerBota i Ultimakera razem wziętych. Co ciekawe, gdzieś na świecie znajdzie się nawet ktoś taki, kto naprawdę będzie miał w tym stwierdzeniu rację!

Ale to nie będziesz ty.

Budowa własnej drukarki 3D to trudny i wymagający proces – nie każdy się do tego nadaje. Z kolei samodzielne stworzenie najlepszej niskobudżetowej drukarki 3D na świecie to zadanie dla elitarnego grona wybitnie uzdolnionych jednostek. Dlatego jeśli wszystko czego szukasz to drukarka 3D do pracy, nie daj się zwieść postom pisanym na forach internetowych przez nieustraszonych wojowników klawiatury, którzy wyolbrzymiają swoje dokonania, wiedząc że nikt ich nigdy nie zweryfikuje – i skup się na tym co potrzebujesz, a nie na tym co „teoretycznie” możesz zrobić.

Drukarka 3D do samodzielnego montażu typu RepRap, to idealne rozwiązanie dla hobbystów i amatorów, dla których równie wielką frajdą co drukowanie 3D jest składanie samego urządzenia. Jeżeli zależy ci na drukarce 3D, a kit rozważasz wyłącznie ze względów ekonomicznych, zrób wpierw uczciwy rachunek sumienia i odpowiedz sobie na pytanie, czy na pewno sobie z tym poradzisz? Niejedna szafa i piwnica zostały przemianowane na przytułek na w poły zmontowaną drukarkę 3D, do której jej właścicielowi zabrakło cierpliwości i umiejętności.

W marcu 2014 roku popełniłem bardzo głośny w tamtym czasie tekst pt. „II generacja klientów, czyli dlaczego drukarka 3D do samodzielnego montażu nie jest dla każdego?„. Polecam się z nim zapoznać, aby oszczędzić sobie ewentualnych zmartwień i frustracji. Mimo upływu czasu, jest wciąż aktualny…

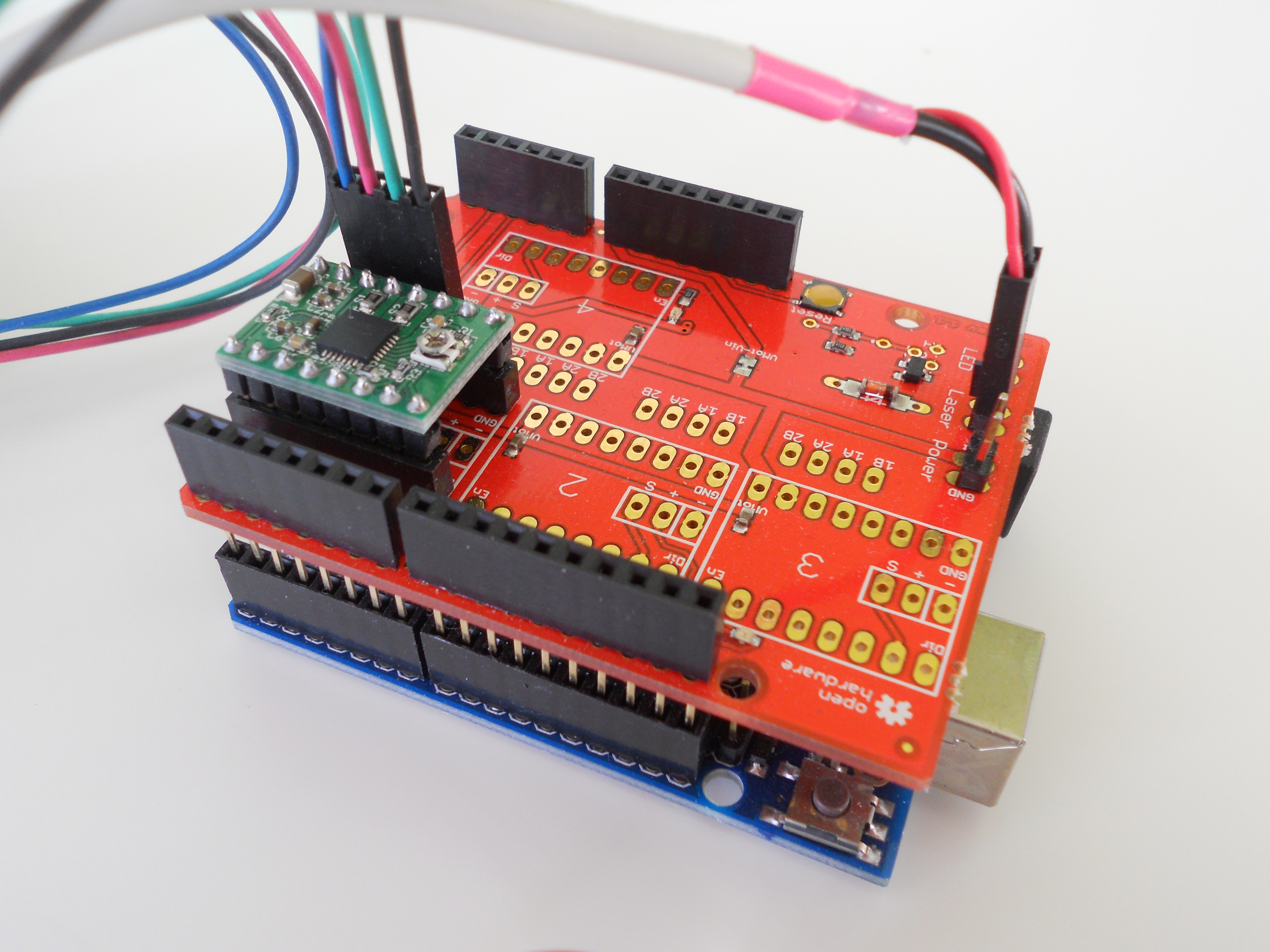

Czy warto kupować kit do samodzielnego montażu, bądź brać się za samodzielne konstruowanie drukarki 3D w firmie? To zależy już od samej firmy? Jeżeli ma zasoby na to, aby jej pracownicy poświęcili kilka tygodni na jej montaż i kalibrację – to dlaczego nie? Jeżeli dana firma nie musi przestrzegać określonych norm bezpieczeństwa, ISO etc., może z powodzeniem uznać, że inwestycja na poziomie 2000 – 3000 PLN w urządzenie produkcyjne oparte o elektronikę sterującą i podzespoły z chińskiego internetu to udana i rentowna inwestycja.

Oczywiście pod warunkiem, że nie wyceni czasu pracy pracowników zaangażowanych w projekt. Bo wtedy może się okazać, że kosztowało to tyle co Zortrax M200 i Ultimaker 2 razem wzięte.

ZOBACZ: relacja z montażu Jelwek Prusa i3 XL oraz relacja z montażu Monkeyfab PRIME

Hit cenowy, czyli drukarka 3D za 1500 złotych

W sklepach internetowych oraz na Allegro pojawia się co raz więcej super tanich drukarek 3D do samodzielnego montażu, których cena oscyluje na poziomie 1500 PLN brutto lub niżej. Drukarki 3D tego typu – a raczej pudełka z częściami do ich złożenia, to w znakomitej większości chińskie produkty, które można znaleźć na AliExpress w porównywalnych lub jeszcze niższych cenach (w zależności od wysokości składanego zamówienia). Jak z każdym produktem tego typu – „what you pay is what you get„. Nie należy tu oczekiwać wysokiej jakości druku 3D czy łatwej i bezproblemowej obsługi i konfiguracji urządzenia. Ten produkt jest tani i taka jest jego wyłączna zaleta.

Czy warto kupować takie zestawy? Tak samo jak warto kupować najtańsze smartfony, tablety i komputery, najtańsze rowery, narty i deski surfingowe, jeździć najtańszymi autami, spać w najtańszych hotelach i jeść najtańsze mięso, ser i śmietanę. Jeżeli komuś zależy wyłącznie na jak najniższej cenie, otrzyma dokładnie to za co zapłacił. Niską cenę.

ZOBACZ: dlaczego drukarki 3D muszą być drogie?